|

|

| Ушел из жизни Крупицкий Адольф Зельманович |

| 6 февраля 2026 года ушел из жизни Крупицкий Адольф Зельманович, более шести десятков лет проработавший в институте «Гипротранссигналсвязь».

Всю свою трудовую деятельность А.З. Крупицкий посвятил проектному делу. После окончанию обучения в Ленинградском институте инженеров железнодорожного транспорта в 1959 году начал свою профессиональную деятельность в качестве старшего электромеханика дистанции сигнализации и связи на Казахской железной дороге. В 1960 году пришел на работу в институт на должность инженера, работал руководителем группы, главным инженером проектов.

Читать далее |

|

|||||||

| Последние сообщения на форуме |

| Последние комментарии к фото |

| Новые записи в дневниках |

| Новые комментарии в дневниках |

| Новое в группах |

| Ссылки сообщества |

| Социальные группы |

| Поиск по форуму |

| Поиск по метке |

| Расширенный поиск |

| Найти все посты, за которые поблагодарили |

| К странице... |

|

#1

|

||

|

ТЭМ2 (тепловоз с электрической передачей, маневровый, тип 2) — советский и российский шестиосный маневровый тепловоз с электрической передачей постоянного тока. Один из самых массовых и узнаваемых маневровых локомотивов на железных дорогах бывшего СССР.

Производитель и годы выпускаЗаводы‑изготовители:

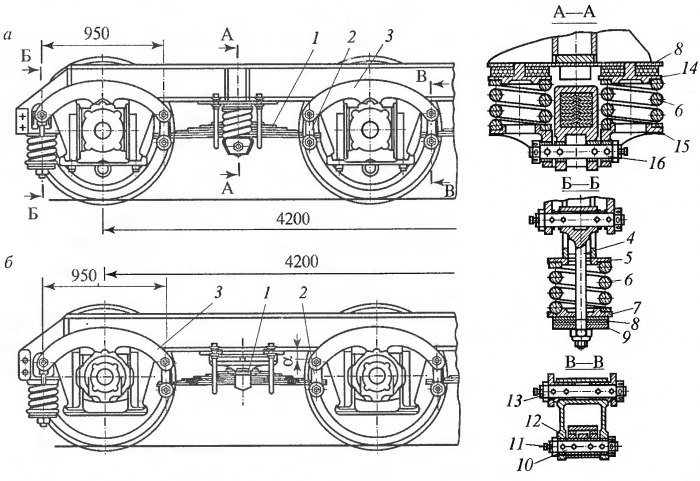

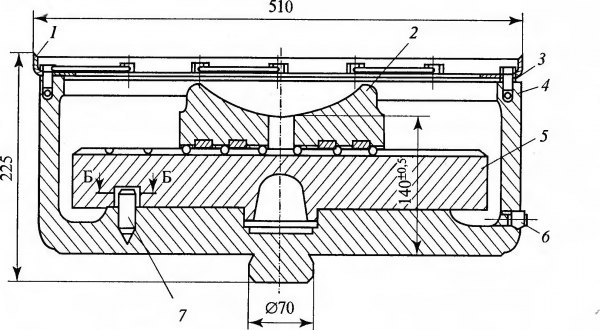

Годы постройки: 1960–2000. Общее количество: 6 225 единиц. Ключевые технические характеристикиОсевая формула: 3 0 −3 0 (две трёхосные тележки). Мощность дизеля: базовая: 882 кВт (1200 л. с.); в модификации ТЭМ2МК: 1342 кВт. Тип дизеля: ПД1М (4‑тактный, 6‑цилиндровый, с газотурбинным наддувом). Тяговый генератор: ГП‑312 (мощность 900 кВт). ТЭД: ЭД‑118А (6×192 кВт). Конструкционная скорость: 100 км/ч. Скорость длительного режима: 10,7 км/ч. Сила тяги длительного режима: 380 кН. Служебный вес: 120–126 т (с 3 2 запаса топлива, воды и песка). Нагрузка на ось: 20–21 т. Запас топлива: 5300–6300 кг (в зависимости от модификации). Запас песка: 600–700 кг. Габариты: длина: 16 970 мм; ширина: 3120 мм; высота: 4355 мм. Минимальный радиус проходимых кривых: 80 м. Ширина колеи: 1520 мм, возможна адаптация под 1435 мм. История создания1959 г.: разработка проекта на БМЗ как усиленной версии ТЭМ1. 1960 г.: выпуск первых двух опытных тепловозов. 1961 г.: построен третий опытный экземпляр. 1967 г.: начало серийного производства. 2000 г.: завершение выпуска на БМЗ (последний номер 7870). Конструктивные особенностиЭкипажная часть: две трёхосные челюстные тележки; рессорное подвешивание с гидравлическими амортизаторами. Силовая установка: дизель ПД1М: 6 цилиндров, V‑образный, с турбонаддувом; система охлаждения: двухконтурная, с термостатами; топливная система: фильтры с сухими сменными элементами. Электрооборудование: электрическая передача постоянного тока; тяговый генератор ГП‑312; выпрямительная установка с защитой от коммутационных перенапряжений; статический возбудитель для регулирования возбуждения генератора. Вспомогательные системы: компрессор КТ‑7; вентилятор охлаждения тягового агрегата с регулируемой частотой вращения; светодиодные приборы освещения (включая прожекторы и буферные фонари). Кабина: боковые стенки без наклона для улучшенного обзора пути; пульт управления с контроллером машиниста (8 ходовых позиций). Модификации ТЭМ2А: адаптирован для колеи 1435 мм без замены тележек; индекс «А» сохранён в последующих модификациях (например, ТЭМ2У). ТЭМ2М: опытный экземпляр (001) с дизелем 6Д49 Коломенского завода (1974 г.); отличался конструкцией дизельной установки. ТЭМ2Т: оснащён электродинамическим тормозом; улучшенные тормозные характеристики. ТЭМ2У: модернизированная версия с усиленными тележками и улучшенной системой управления; увеличенный запас топлива (6300 кг). ТЭМ2Э: экспортная модификация; поставлялся в Монголию, Польшу, Кубу. ТЭМ2МК: глубокая модернизация с оборудованием General Electric (дизель GE 7FDL8, 1800–2000 л. с.); новая кабина; эксплуатируется на Норильской ЖД и ЖД Якутии (модернизировано 22 единицы). Модернизация ШААЗ: замена дизеля на 12‑цилиндровый V‑образный с газотурбинным наддувом (895 кВт, 1217 л. с.); срок службы до переборки — не менее 30 тыс. часов; сертификат ТР ТС 001/2011 (срок службы до 62 лет). ОписаниеМаневровый тепловоз ТЭМ2 (рис. 7.7), как и выпускавшийся до него ТЭМ1, предназначен для выполнения тяжёлой маневровой работы, но может использоваться и в магистральной службе. Компоновка и конструкция тепловозов ТЭМ1 и ТЭМ2 сходны, но есть и отличия. Мощность тепловоза ТЭМ1 равна 735 кВт (1000 л.с.), а ТЭМ2 — 882 кВт (1200 л.с). Увеличение мощности достигнуто охлаждением наддувочного воздуха дизеля после турбокомпрессора, т.е. увеличением весового заряда при поступлении в цилиндры. Более совершенная электрическая схема, система автоматического регулирования охлаждающих жидкостей дизеля обеспечивают тепловозу ТЭМ2 более высокие эксплуатационные показатели по сравнению с ТЭМ1. Оборудование устанавливается на главной раме, которая опирается на две трёхосные тележки 41, все оси которых ведущие. Каждая тележка через четыре опоры воспринимает вертикальные нагрузки от главной рамы. Горизонтальные усилия передаются через два центральных шкворня 33. Передняя и задняя тележки одинаковой конструкции, за исключением правой буксы средней оси задней тележки, от которой идет привод скоростемера. Кузов тепловоза капотного типа состоит из пяти основных частей: холодильной камеры, отсека над дизельным помещением, отсека над аппаратной (высоковольтной) камерой, кабины машиниста и отсека над аккумуляторным помещением. Части кузова над двигателем и аппаратной камерой съёмные для возможности выемки расположенного под ними крупного оборудования. Остальные части кузова приварены к главной раме, в них есть боковые двери и люки в крыше. Тепловая изоляция кузова над двигателем и кабины машиниста обеспечивает эксплуатацию оборудования тепловоза в условиях низких температур (до -50°С) и нормальные температурные условия в кабине машиниста как при низких, так и при высоких наружных температурах. Для вентиляции машинного помещения, аппаратной камеры и аккумуляторного помещения в дверях сделаны просечки в верхней и нижней частях, закрываемые специальными щитками при низкой температуре наружного воздуха. В дизельном помещении размещены дизель-генератор 12, компрессор 14 и другие механизмы. Дизель-генераторная установка является источником постоянного тока.  Рис. 7.7. Маневровый тепловоз ТЭМ2: 1—буферный фонарь; 2—редуктор вентилятора холодильной камеры; 3—боковые жалюзи; 4—прожектор; 5—передние песочницы; б—холодильная камера; 7—жалюзи; 8—вентилятор холодильника; 9—масляные фильтры; 10 — бак для воды; И — бак для масла; 12 — дизель-генератор; 13 — турбокомпрессор; 14 — компрессор; 15—высоковольтная (аппаратная) камера; 16—звуковой сигнал; 17—двухмашинный агрегат; 18 — пульт управления; 19 — кабина машиниста; 20 — аккумуляторное помещение; 21 — антенна; 22 — задние песочницы; 23—приёмопередатчик; 24—аккумуляторная батарея; 25—преобразователь; 26—блок питания радиостанции; 27—автосцепка; 28—тяговый электродвигатель; 29—ручной тормоз; 30—калорифер; 31 — кран машиниста; 32 — контроллер; 33 — шкворень; 34 — вентилятор охлаждения тяговых электродвигателей задней тележки; 35 — кожух редуктора; 36—топливный бак; 37—воздухоочиститель (воздушный фильтр) дизеля; 38—топливные фильтры грубой очистки; 39—главный резервуар; 40—главная рама тепловоза; 41 — тележка; 42 — вентилятор охлаждения тяговых электродвигателей передней тележки; 43—масло- и топливоподкачивающие насосы; 44—топливоподогреватель; 45—масляные охлаждающие секции; 46 — опора рамы; 47—водяные охлаждающие секции; 48 — путеочиститель; 49 — водяной насос контура охлаждения наддувочного воздуха; 50 — водяные секции охлаждения наддувочного воздуха Электрическая схема предусматривает соединение тяговых электродвигателей 28 в две параллельные группы по три электродвигателя в каждой и две ступени ослабления поля. Главный генератор используется также и для запуска дизеля. В этом случае генератор работает в режиме электродвигателя, получая питание от аккумуляторной батареи 24. Аккумуляторная батарея 24 используется и для освещения тепловоза на стоянках. От вала главного генератора через специальную пластинчатую (пакетную) муфту вращение передаётся тормозному компрессору 14, расположенному позади генератора, и через клиноремённые передачи двухмашинному агрегату 17 и вентилятору 34 охлаждения тяговых электродвигателей задней тележки. В холодильной камере установлены охлаждающие секции: 22 для воды 47 и шесть для масла 45, причём 16 водяных секций служат для охлаждения дизеля, а шесть секций 50 (отдельная замкнутая система) — для охлаждения наддувочного воздуха дизеля после турбокомпрессора. Вода в этой системе прокачивается центробежным насосом, расположенным в холодильной камере и приводимым от редуктора 2 вентилятора через зубчатую передачу. Вблизи пульта находятся кран машиниста 31, кран локомотивного тормоза и клапаны тифонов; педаль для управления песочницами 5 расположена на полу перед сиденьем. В левой задней части кабины машиниста расположено сиденье помощника машиниста. На задней стене кабины 19 находится привод ручного тормоза 29 и инструментальный ящик. В кабине машиниста 19 ставятся два огнетушителя, еще два огнетушителя есть в дизельном помещении. Для отопления кабины 19 в зимнее время установлены калорифер 30 и батарея обогрева ног машиниста. Под главной рамой тепловоза находятся топливный бак 36 и бачок для хранения запаса смазки. Здесь же укреплены четыре главных тормозных резервуара 39. Все электропровода заключены в специальные трубопроводы, находящиеся в раме и частично в кузове тепловоза. Песок хранится в четырёх бункерах, расположенных попарно спереди и сзади тепловоза 5 и 22 и выполненных заодно с кузовом. Тепловозы оборудованы радиостанцией. Приёмопередатчик 23 радиостанции помещён в нише между корпусами песочниц 22 сзади тепловоза. Ниша закрыта дверью. Пульт управления радиостанцией находится в кабине машиниста. Кабина машиниста (рис. 7.8) внутри покрыта тепло- и звукоизоляцией. Для снижения шума, проникающего в кабину, её каркас внутри покрыт противошумной мастикой толщиной 5—6 мм. Стены кабины изолированы пакетами изоляции из мипоры и обшиты твёрдой древесноволокнистой плитой. Кроме этого, для снижения уровня шума в кабине потолок и верхние торцевые части её покрыты матами из капронового волокна и обшиты перфорированными алюминиевыми листами. Настил пола выполнен в виде отдельных щитов, состоящих из фанерной плиты толщиной 25 мм, изолирующего слоя толщиной 16 мм и обшивочного листа из твёрдой древесноволокнистой плиты. По контуру щитов в местах установки их на металлоконструкцию наклеена губчатая резина толщиной 8 мм. Все окна в кабине с одинарным остеклением. На пульте 23 кабины машиниста установлены контроллер с рукояткой и другие приборы управления, а также контрольно-измерительные приборы работы силовой установки. Торцевые и боковые окна обеспечивают хорошую освещённость кабины и видимость как вперёд и назад, так и по сторонам. Стёкла марки сталинит толщиной 5 мм уплотнены по контуру профильной резиной. Средние боковые окна в кабине раздвижные. У кабины машиниста три двери: две для входа с площадок тепловоза и одна для входа в высоковольтную камеру. Из кабины можно выйти на переднюю и заднюю площадки. Входная дверь представляет собой усиленный по контуру гнутым профилем металлический лист с выштампованным оконным проёмом. Нижняя часть двери (под окном) армирована, обшита древесноволокнистой плитой и защищена металлическим листом. Для обслуживания аппаратной камеры в передней торцевой стене кабины расположена дверь 20, в которой встроены металлический шкаф для одежды и ниша для хранения продуктов, закрываемые дверью. Обе двери изолированы и снабжены в отличие от входных дверей защёлками. Для обеспечения безопасности дверной проём в аппаратную камеру защищён ограждением 21, при открытии которого специальным выключателем снимается нагрузка с генератора. С правой стороны (по ходу тепловоза) в кабине находится пост управления, состоящий из пульта управления 23, контроллера, крана машиниста 22 и вспомогательного крана 26. На пульте 23 кабины машиниста установлены контроллер с рукояткой и другие приборы управления, а также контрольно-измерительные приборы работы силовой установки. Сиденья у машиниста и помощника мягкие, прямоугольной формы, со спинкой, регулируемые по высоте в поперечном и продольном направлениях.  Рис. 7.8. Расположение оборудования в кабине машиниста тепловоза ТЭМ2: 1—сиденье; 2—подлокотник; 3—вентилятор; 4—огнетушитель; 5—кнопка локомотивной сигнализации (белый свет); 6 — светильник; 7 — светофор; 8 — датчик температуры ДТКБ-53; 9 — динамик; 10 — светильник зелёного света; И—шкаф; 12—раздвижное окно; 13—теневой щиток; 14—пульт управления радиостанцией; 15 — параван; 16—электрическая схема; 17—бумагодержатель; 18 — скоростемер; 19— люки пола; 20—дверь в аппаратную камеру; 21 — ограждение проёма двери в аппаратную камеру; 22— кран машиниста; 23—пульт управления; 24—выключатель песочницы; 25 — переносной пульт; 26,29— краны вспомогательного тормоза; 27— пепельница; 28 — калорифер; 30— клапан сигналов; 31 — электропневматический клапан ЭПК-150НСБ; 32 — штурвал ручного тормоза; 33 — зеркало; 34 — стол машиниста; 35—стеклоочиститель Искусственное освещение кабины общее и местное. Внутренняя окраска кабины выполнена с учётом обеспечения наилучших условий работы бригады. Кабина машиниста с кузовом над аккумуляторами образует сварной съёмный узел, который устанавливают на раме тепловоза на плоских резиновых амортизаторах. У кабины с кузовом над аппаратной камерой разъёмное соединение. Для снижения шума, поступающего в кабину через настил пола, нижняя часть каркаса пола накрыта сплошным металлическим листом толщиной 2 мм, на который с внутренней стороны нанесён слой противошумной мастики. Радиостанция размещена в шкафу в кабине машиниста, а её антенна — на крыше кабины. Кузов над аккумуляторами представляет собой металлическую конструкцию из уголкового сортового проката, гнутых профилей и наружной обшивки. Внутри кузова устроены два яруса замкнутых элементов для поддонов с аккумуляторами. В кузове есть двустворчатые двери с каждой стороны и люк на крыше для обслуживания и выемки аккумуляторов. Каркас кузова над двигателем и аппаратной камерой выполнен из швеллеров, угольников, гнутых профилей и обшит снаружи листами. Дверь кузова представляет собой металлический лист с просечками в верхней и нижней частях. Внизу с правой стороны кузова над двигателем находятся жалюзи перед вентилятором охлаждения тяговых электродвигателей передней тележки. Над турбокомпрессором есть люк для доступа к воздухоохладителю дизеля. Для доступа к водяному баку на крыше кузова предусмотрен люк, закрытый съёмным листом. Кузов над двигателем теплоизолирован матами из стекловолокна. Изнутри кузов обшит металлическими листами. Кузов холодильной камеры образован из продольных нижних балок, задней стенки, корпуса передней песочницы, опоры вентилятора и рамы под редуктор. Сваренные между собой, они образуют единую конструкцию, обшитую сверху и с боков металлическими листами. Холодильная камера представляет собой самостоятельную технологическую единицу, которую полностью собирают и проверяют на узловой сборке, а затем устанавливают и приваривают к раме тепловоза. Входная дверь в холодильную камеру расположена в передней части корпуса песочницы. В задней стенке, отделяющей кузов холодильной камеры от дизельного помещения, есть отверстия для прохода труб вала привода редуктора холодильника. Главная рама служит для установки и крепления оборудования, а также передачи через автосцепку тяговых и тормозных усилий. Рама рассчитана на продольную статическую нагрузку 2500 кН и вертикальную нагрузку от веса всего размещённого на ней оборудования с учётом динамических нагрузок. Основными несущими элементами рамы являются две продольные балки двутаврового профиля № 45, усиленные вверху и внизу стальной полосой толщиной 22 мм. Продольные балки связаны между собой поперечными элементами, которые в местах установки шкворней и шаровых опор выполнены в виде сварных двутавровых балок. К продольным балкам приварены обработанные в одной плоскости платики, на которых закреплён дизель-генератор. Там, где установлен дизель-генератор, балки усилены рёбрами жёсткости. По концам продольные балки связаны между собой литыми стяжными ящиками, приклёпанными к нижним поясам балок. На участках от стяжных ящиков до дизель-генератора продольные балки сверху перекрыты десятимиллиметровыми листами, а внизу в районе дизель-генератора —листом толщиной 8 мм, который вместе с продольными балками и поперечными элементами образует место для размещения картера дизеля, а также изолирует низ подкапотного помещения от наружного пространства. К бокам рамы приварены обносные швеллеры № 16, которые связаны с хребтовыми балками штампованными кронштейнами. Боковые и концевые участки рамы сверху закрыты рифлёными листами, являющимися переходными площадками. Ящики по концам рамы с люками предназначены для размещения оборудования и инструмента. Усилия от веса главной рамы со всем размещённым на ней оборудованием передаются на две трёхосные тележки через восемь шаровых опор. Для передачи тяговых усилий на раме устроены два шкворня диаметром 300 мм. У рамы есть опоры для подъёма тепловоза домкратами. К наружным сторонам продольных балок приварены кронштейны крепления топливного бака, а к низу рифлёных настильных листов и боковым кронштейнам — поддержки для крепления трубопроводов тормозного и электрического оборудования. На каждом конце рамы размещены по две лестницы. Для предохранения от повреждений элементов конструкции тележек и другого низкорасположенного оборудования, а также для удаления с путей посторонних предметов к раме тепловоза спереди и сзади крепятся путеочистители так, чтобы нижняя их кромка находилась от головки рельса на высоте не менее 120 мм. Для получения указанного размера как при постройке тепловозов, так и при ремонте после обточки бандажей между путеочистителями и стяжными ящиками рамы установлены регулировочные прокладки. Две прокладки предусмотрены для получения размера 120 мм в заводских условиях, а три толщиной по 12 мм поставлены для подъёма высоты путеочистителя после обточки бандажей. Путеочиститель выполнен отливкой из стали или сваркой и прикреплён к стяжному ящику десятью болтами. К путеочистителю приварены кронштейны, которые служат для закрепления на них свободных концов шлангов тормозной магистрали и индуктивных катушек автоматической локомотивной сигнализации. Для сцепления локомотива с поездом, одиночными вагонами или локомотивом тепловозы спереди и сзади оборудованы ударно-тяговыми приборами, состоящими из автосцепки типа СА-3, которая соединена с поглощающим аппаратом. Ход поглощающего аппарата Ш-1-М 70+5 мм, его эффективность 1200—3800 кгс-м. После шести-семи лет эксплуатации эффективность аппарата постепенно падает и при значительном износе трущихся частей не превышает 1500 кгс-м. Для расцепления автосцепки установлен на буферном брусе тепловоза расцепной рычаг, удерживаемый специальными кронштейнами. На конце рычага укреплена цепь, соединённая с замком автосцепки. Помимо ручного управления автосцепкой в тепловозе есть пневматический привод с управлением им из кабины машиниста. При нажатии на кнопку воздух через электропневматический вентиль поступает в цилиндр, шток которого, воздействуя на рычаг и связанную с ним цепь, открывает замок автосцепки. У тепловоза есть две трёхосные челюстные тележки первой группы. У каждой тележки есть две отдельные группы рессорного подвешивания. Все оси тележек ведущие. Они приводятся во вращение тяговыми электродвигателями зубчатой передачей. Подвешивание тяговых электродвигателей опорно-осевое. Колёсные пары оборудованы буксами с роликовыми подшипниками. Все оси тележек тормозные. Торможение одностороннее, от двух воздушных цилиндров, расположенных на каждой тележке. Тележка тепловоза ТЭМ2 отличается от тележки тепловоза ТЭМ1 более мягким рессорным подвешиванием и малогабаритными буксами с арочным нагружением. Подшипники букс смазывают консистентной смазкой.  Рис. 7.9. Рама тележки тепловоза ТЭМ2: 1 - боковина рамы; 2 - кронштейн; 3 - шкворневая балка; 4 - межрамное крепление; 5 - буксовая струнка; б - концевая буксовая челюсть; 7,9- кронштейны подвески тяговых двигателей; 8 - средняя буксовая челюсть; 10 - концевая балка; 11 - опорный диск; 12 - кронштейн для крепления тормозных цилиндров; 13—шкворневое гнездо Рама тележки (рис. 7.9) представляет собой сварную конструкцию, состоящую из двух боковин 1 и двух межрамных креплений 4 коробчатого сечения, двух концевых балок 10 и шкворневой балки 3. Буксовые челюсти 6 и 8 отлиты из стали и вварены в боковины. К рабочим поверхностям буксовых челюстей приварены сменные наличники из термообработанной стали для предохранения челюстей от износа. Шкворневая балка 3 приварена к межрамным креплениями 4. Для предохранения балки от износа в шкворневое гнездо 13 запрессована втулка из термообработанной стали. Концевые балки со стороны автосцепки связаны с боковинами рамы болтами, а со стороны топливного бака приварены электродуговой сваркой. К концевым балкам прикреплены болтами кронштейны и приварены скобы для крепления песочных труб. К межрамным креплениям снизу приварены и дополнительно закреплены двумя контрольными болтами стальные литые кронштейны 7 и 9 для подвески тяговых электродвигателей. Для установки горизонтальных и вертикальных рычагов рычажной передачи тормоза, а также тормозных цилиндров к раме тележки приварены кронштейны, а для песочного и воздушного трубопроводов—скобы. Снизу к челюстям двумя болтами прикреплена буксовая струнка 5, у которой по концам есть охватывающие выступы, выполненные с уклоном 1:12. Струнки отливают из стали 25Л11 и закрепляют двумя болтами. Для предотвращения деформации боковины рамы тележки и межрамные крепления термообрабатывают, что снимает внутренние напряжения. Колёсные пары тепловозов ТЭМ2 состоят из обандаженных колёсных центров с насаженными на ось зубчатыми колёсами. У оси есть шейки под роликовые подшипники и под моторно-осевые подшипники тяговых электродвигателей. В торцах оси просверлены центровые отверстия. В торце средней оси (со стороны ведомой шестерни) сделано углубление, в которое запрессована втулка с квадратным отверстием под хвостовик привода скоростемера. После чистовой обработки оси накатывают роликом для повышения усталостной прочности и долговечности. Накатке подвергают буксовые шейки, подступичную часть оси, моторно-осевые шейки и галтели. После накатки поверхность шлифуют. Готовую ось перед напрессовкой колёсного центра проверяют ультразвуковой дефектоскопией. Отверстие в ступице колёсного центра для насадки на ось конически расточены (заходные конусы), чтобы предупредить задиры осей при напрессовке их и устранить концентрацию напряжений в оси у торцов ступицы. Для этой же цели выполнены заходные конусы и на оси. На ступицах центров колёсных пар выполнены отверстия с резьбой для подачи масла под давлением на поверхности соприкосновения оси с центром при распрессовке колёсных центров. Ведомое зубчатое колесо изготовлено из стали 45ХН, причем зубья закаливают токами высокой частоты по всему профилю на глубину 2—5 мм или только до впадин, поверхность которых упрочняют накаткой роликом. После закалки зубчатое колесо проверяют магнитным контролем на наличие трещин. В зубчатом колесе на колёсной паре так же, как и в колёсном центре, есть резьбовое отверстие для маслосъёма. Ось в колёсный центр запрессовывается в холодном состоянии с усилием при обандаженном колёсном центре 1100—1500 кН, при необандаженном колёсном центре—950—1414 тс. При запрессовке оси снимают диаграмму усилий. Натяг между посадочными поверхностями оси и центров равен 0,18—0,30 мм. Бандаж насаживают на центр до плотного упора буртом в торец обода с натягом 1,1—1,45 мм. Перед насадкой бандаж нагревают до температуры 250—320 °С. После насадки в проточку бандажа при температуре не менее 200 °С заводят стальное укрепляющее кольцо; затем внутренний бурт бандажа обжимают на специальном станке или пневматическим молотком. Зубчатое колесо насаживают на ось в горячем состоянии с натягом 0,12—0,16 мм; нагрев не более 200 °С. Перед насадкой колеса для снижения коррозионных повреждений в подступичной части посадочную поверхность оси покрывают эластомером ГЭН-150 или лаком ВДУ-3. На каждой сформированной колёсной паре наносят знаки маркировки и клейма в соответствии с ГОСТ 11013—75 и «Инструкцией по освидетельствованию, ремонту и формированию колёсных пар». Роликовая букса (рис. 7.10) состоит из корпуса, внутри которого находятся два подшипника с короткими цилиндрическими роликами. Подшипники на шейке оси укреплены лабиринтными кольцами 10, дистанционными кольцами 7,8. К торцу корпуса буксы прикреплена задняя крышка 9 с уплотнением, предохраняющим от вытекания масла из буксы. К наружной торцевой плоскости корпуса буксы 5 прикреплена передняя крышка, на которой, в свою очередь, на прокладках прикреплён осевой упор. В крышке осевого упора средней оси задней тележки с правой стороны есть центральное отверстие для прохода валика привода скоростемера, а в остальных буксах осевые упоры закрыты крышками без отверстий.  Рис. 7.10. Роликовая букса тепловоза ТЭМ2: I — упругий осевой упор; 2—регулировочные прокладки; 3—крышка; 4—фитиль; 5—корпус буксы; б роликоподшипник; 7— наружное дистанционное кольцо; 8—внутреннее дистанционное кольцо; 9—задняя крышка; 10—лабиринтное кольцо; 11 — арка; 12 — опора балансира У букс крайних осей тележки есть упругие упоры 7 с пружинами. С внутренней стороны на торцевую поверхность осевого упора 7 наплавлена армировка из бронзы ОЦС 4-4-17. В прямоугольное отверстие в нижней части осевого упора 7 вставлен фитиль 4, опущенный свободным концом в масляную ванну буксы. В боковой части передней крышки находится отверстие, закрываемое пробкой, для заправки буксы маслом, в нижней части — отверстие для его слива. К внутренней челюсти и лобовой части буксы электрозаклёпками и прерывистыми швами по контуру приварены наличники из стали 60Г. У наличников на рабочей поверхности средней части есть площадка и скосы по краям для перемещения буксы в вертикальной плоскости без заеданий при перекосе колёсной пары в момент прохождения неровностей пути. Динамические качества тележек тепловозов в значительной степени зависят от сохранения в эксплуатации требуемых величин разбегов колёсных пар. Разбег колёсной пары в тележке складывается из зазоров между наличниками буксовой челюсти и наличником рамы тележки, а также между осевым упором буксы и торцом оси. Разбег колёсной пары регулируют изменением толщины пакета регулировочных прокладок 2. Толщину пакета прокладок изменяют у обеих букс одной колёсной пары на равные величины. Разница в толщинах пакета прокладок для новых осевых упоров допускается не более 0,5 мм. При изношенных осевых упорах толщина пакета регулировочных прокладок под более изношенным упором устанавливается меньше толщины пакета под осевым упором противоположной буксы на величину разницы в износе, который определяют по разнице в высоте упора от привалочного фланца. В тепловозах ТЭМ2 до № 15 роликовые буксы устанавливали такие же, как в тепловозах ТЭМ1. С № 15 устанавливают роликовые буксы с арочным нагружением, с консистентной смазкой и жидкой смазкой осевых упоров. В буксе два одинаковых роликовых подшипника б; в задней крышке вместо севанитового уплотнения, применённого в тепловозе ТЭМ1, установлено лабиринтное уплотнение 10. Маслёнки для смазки буксовых наличников закрытого типа. Для уменьшения неравномерности износа гребней правого и левого бандажей колёсной пары перед регулированием свободных разбегов колёсных пар устраняют несимметричное расположение их относительно продольной оси рамы тележки. Для этого на оси колёсной пары устанавливают буксы на одинаковых расстояниях от внутренних граней бандажей. У тепловозов ТЭМ2 применено опорно-осевое подвешивание тяговых электродвигателей с односторонней передачей вращающего момента от вала якоря оси колёсной пары (рис. 6.14,6.17), описание которого дано в п. 6.6. Положение тягового электродвигателя на оси фиксируется торцами ступиц колёсного центра и ведомой шестерни. Осевой разбег тягового электродвигателя на колёсной паре при новых подшипниках 1—2,6 мм, в эксплуатации допускается увеличение разбега до 5 мм. Диаметральный зазор в новых моторно-осевых подшипниках тяговых электродвигателей 0,5—1,2 мм, разница зазоров подшипников одной и той же колёсной пары в эксплуатации допускается не более 0,3 мм.  Рис. 7.11. Рессорное подвешивание тепловозов ТЭМ2 (а) и ТЭМ1 (б): 1 — рессора; 2—подвеска рессоры; 3 — балансир; 4—подвеска пружины; 5,14,15 — опоры; б—пружина; 7—тарелка; 8 — резиновый амортизатор; 9 — подкладка; 10,13,16 — валики; 11 — клапан смазки; 12 — опора рессоры Рессорное подвешивание (рис. 7.11) на каждой стороне тележки сбалансировано в отдельную группу (точку). Вертикальная нагрузка на тележке воспринимается четырьмя восьмилистовыми рессорами 7, опирающимися через резиновые амортизаторы 8 на нижний пояс боковин. По концам тележки также через резиновые амортизаторы нагрузка воспринимается цилиндрическими спиральными пружинами б. На каждой буксе установлены два балансира 3 (с наружной и внутренней стороны боковины рамы тележки). Балансиры 3 и рессоры 1 соединены валиками с подвесками 2 и опорами 12. Шарниры рессорного подвешивания смазываются через клапаны смазки 11, расположенные на наружных торцах валиков. Резиновые амортизаторы 8 гасят высокочастотные колебания. В тепловозах ТЭМ1 постройки до 1961 г. применялось рессорное подвешивание с 18-листовыми рессорами без резиновых амортизаторов. Рессорное подвешивание тепловоза ТЭМ2 отличается от рессорного подвешивания тепловоза ТЭМ1 дополнительными цилиндрическими пружинами. Листовая рессора 7 состоит из восьми постепенно укорачивающихся, положенных друг на друга листов, связанных в одно целое хомутом, который надевают на них в горячем состоянии. Два верхних листа в рессоре одинаковой длины называются коренными. В верхнем коренном листе прорублен сквозной паз, предназначенный для закрепления рессоры на опоре с соответствующим выступом. Продольный сдвиг листов рессоры относительно друг друга предотвращают лунки. Рессоры изготовляют из специальной катаной полосовой рессорной стали 55С2 (ГОСТ 14959—69). Листы рессоры закаливают в масле до твёрдости НВ 363—432. Хомуты изготовляют из стали СтЗ ковкой или штамповкой. Трущиеся поверхности листов рессоры покрыты графитной смазкой. Изготовленные рессоры проверяют под прессом для определения прогиба под статической рабочей (8,5 кН) и пробной (14,2 кН) нагрузками. Пружины делают из круглого проката диаметром 40 мм. Материал пружины — сталь 60С2 ГОСТ 2052—53. Амортизаторы 8 делают из резины 120С (ТУ ШУ33-54) или из резиновой смеси марки 2462 по группе 6 (МРТУ 38-5-1166-64). С обеих сторон у амортизаторов есть стальные пластины толщиной 2 мм, которые крепятся к резине вулканизацией. Каждая тележка тепловоза комплектуется рессорами одной группы в зависимости от прогиба под рабочей нагрузкой. Так же подбираются резиновые амортизаторы 8. В тепловозе ТЭМ2 установлены четыре скользящие опоры главной рамы (см. рис. 7.12). Они установлены в тех же местах, что и у грузовых тепловозов первой и второй группы (рис. 6.8). Скользящие опоры создают момент трения относительно шкворня, но не выполняют центрирующих функций. Они не возвращают тележку в исходное положение и всегда движутся с некоторым перекосом, будучи прижаты к одному из рельсов. Скользящая опора состоит из корпуса 4, который своим цилиндрическим хвостовиком входит в отверстие опорного диска, приваренного к раме тележки. Корпус опоры закреплён на раме четырьмя болтами. Стальная опорная плита 5 своим цилиндрическим хвостовиком входит в углубление в середине корпуса. Во избежание поворота плита дополнительно фиксируется штифтом 7. Гнездо 2 выполнено со сферическим углублением. На сферическое углубление сверху опирается опора (грибок) главной рамы. При движении тепловоза гнездо скользит по опорной поверхности плиты 5. Для смазки поверхностей трения в корпус опоры заливается осевое масло «летнее» или «зимнее». Для лучшего смазывания поверхностей скольжения плиты 5 и гнезда 2 на поверхности плиты сделаны канавки. В эксплуатации бывали случаи задиров скользящих поверхностей опорной плиты 5 и гнезда 2. Поэтому была введена армировка поверхности скольжения гнезда 2 сначала бронзой ОЦС 4-4-17, а затем сплавом ЦАМ9-1.5 с нарезкой спиральных канавок. Корпус опоры отливается из стали 25JT1. Выступающие поверхности корпуса, на которые опирается плита, обработаны строго в одной плоскости. Опорная плита выполнена из стали 20 с цементацией и закалкой, шаровое гнездо — из стали 45. Рычажная передача тормоза передаёт усилия, развиваемые в тормозных цилиндрах, к тормозным колодкам. Рычажная передача тормоза тележки приводится в действие двумя тормозными цилиндрами усл. № 507Б. Цилиндры крепятся к кронштейнам, расположенным на раме тележки с правой и левой сторон. Все оси тележки тормозные. Торможение одностороннее. Подвеска тормозных колодок состоит из собственно подвески, к которой валиком крепится башмак, а также устройства для обеспечения правильного его положения при износе колодок. Правильное положение башмака относительно бандажа колеса (в поперечном направлении) устанавливается при помощи упоров, прикреплённых к раме тележки. Для тепловозов применены чугунные гребневые тормозные колодки с твёрдыми вставками.  Рис. 7.12. Опора главной рамы тепловоза ТЭМ2: 1 — крышка; 2 — армированное гнездо; 3 — прокладка; 4 — корпус; 5 — опорная плита; 6 — пробка; 7 — штифт Уход за рычажной передачей заключается в периодической регулировке выхода штоков тормозных цилиндров. При максимальном давлении воздуха выход штока равен 75—100 мм. Проверяется также расстояние между вертикальным рычагом и кромкой кронштейна. При регулировке сначала устанавливается это расстояние, равное 70+1° мм, затем выход штока тормозного цилиндра, равный 75±5 мм. Положение тормозной колодки в отторможенном состоянии относительно поверхности катания бандажа регулируется фиксатором, при этом зазор между колодкой и бандажом устанавливается равномерным по всей длине колодки равным 7 мм. Наименьшая толщина тормозной колодки в эксплуатации допускается 15 мм. Кроме пневматического тормоза, тепловозы оборудованы ручным тормозом с нажатием тормозных колодок только на одно колесо двух передних осей задней тележки. Привод ручного тормоза состоит из маховика, зубчатой передачи с фрикционным и храповым механизмами. Цепь одним концом соединяется со звёздочкой зубчатого колеса привода, а другим через вилку — с рычажной передачей тормоза. При вращении штурвала вращающий момент через механизм привода передаётся на рычажную передачу и тормозные колодки. Эксплуатация и распространениеСтраны эксплуатации: СССР, Россия, Украина, Белоруссия, Казахстан, Узбекистан, Киргизия, Туркменистан, Таджикистан, Азербайджан, Грузия, Армения, Польша, Латвия, Литва, Эстония, Монголия, Афганистан, Куба. Назначение: маневровые работы на станциях; вывозная и технологическая работа на промышленных предприятиях; участие в строительстве БАМа (Байкало‑Амурской магистрали). Современное состояние (на 2024 г.): многие тепловозы остаются в эксплуатации, особенно после модернизации. ПреимуществаАвтономность: запасы топлива, масла, воды и песка обеспечивают до 10 суток работы без экипировки. Маневренность: способен работать двумя секциями при управлении с одного поста. Надёжность: простая конструкция, ремонтопригодность, длительный срок службы. Универсальность: адаптация под разные колеи и климатические условия. НедостаткиУстаревшая конструкция: двухтактный дизель ПД1М уступает современным четырёхтактным аналогам по экономичности и экологичности. Высокий уровень шума и вибрации: характерен для дизелей с газотурбинным наддувом. Ограниченная мощность: для тяжёлых маневровых работ требуются более мощные локомотивы (например, ТЭМ7). ЗначениеТЭМ2 стал эталоном маневрового тепловоза для железных дорог СССР и постсоветского пространства. Его ключевые достоинства — простота, надёжность и универсальность — обеспечили рекордный выпуск (6 225 единиц) и многолетнюю эксплуатацию. Даже спустя десятилетия после завершения производства ТЭМ2 остаётся одним из самых распространённых маневровых локомотивов в регионе, а его модернизированные версии продолжают использоваться в промышленности и на магистральных линиях. |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| ТЭМ2 | Admin | Wiki Локомотивы | 2 | 05.12.2023 17:25 |

| Все о тепловозах ТЭМ2 | Admin | Машинисту тепловоза | 13 | 30.12.2015 18:15 |

| Покупка ТЭМ2, ТЭМ2У | FackOut | Купля-Продажа | 8 | 20.12.2011 16:14 |

| Машинисту о тепловозах ТЭМ2, ТЭМ3, и ТЭМ18 | Admin | xx2 | 0 | 17.09.2011 16:02 |

| Машинисту о тепловозах ТЭМ2, ТЭМЗ и ТЭМ18 | Admin | xx2 | 0 | 06.07.2011 07:39 |

| Возможно вас заинтересует информация по следующим меткам (темам): |

|

,

,

,

,

,

,

,

,

,

,

|

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|