Эффективная методика регулировки топливной аппаратуры

Прочитав в журнале Локомотив» № 12 за 2006 г. статью «Больше внимания топливной аппаратуре», хочу поделиться своим опытом ее ремонта и настройки. В депо Сольвычегодск Северной дороги я работаю с 1969 г. Начинал с ученика слесаря топливного цеха, окончил в 1979 г. Вологодский техникум железнодорожного транспорта. Постепенно повысил свою квалификацию слесаря по ремонту топливной аппаратуры до пятого — в то время высшего разряда. Когда в 1991 г. окончил ВЗИИТ, получил специальность инженера-механика. Несколько лет занимал должность старшего смены и бригадира в топливном цехе. Освоил метод Новолоцкого по настройке и регулировке топливной аппаратуры.

С 1999 г. работаю инженером участка диагностики по настройке топливной аппаратуры с применением диагнос ических средств в отделении обкатки и настройки топливных насосов высокого давления и на станции реостатных испытаний. При проведении полных реостатных испытаний тепловозов 2ТЭ10М(У) с дизелем 10Д100 после ремонтов большого объема много времени затрачивается для выравнивания углов опережения подачи топлива (ОПТ) топливных насосов высокого давления по результатам измерения диагностическим комплексом.

Эту трудоемкую операцию обычно выполняют слесари топливного цеха на горячем дизеле, в условиях загазованности и недостаточной освещенности машинного помещения на тепловозе. Часто требуются неоднократные проверки выполненных регулировок (изменения толщины прокладок между корпусами топливно о насоса и толкателя) на горячем дизеле, что и приводит к существенному увеличению длительности реостатных испытаний.

Невольно возникал вопрос: почему появляется такой разброс значений угла ОПТ по цилиндрам? С есари цеха при определении угла и подборе толщины регулировочных прокладок ориентируются на требования руководства по эксплуатации дизель-генераторов 10Д100М. Согласно данному руководству, положение кулачковых валов регулируется по первому цилиндру, а толщина прокладок для каздого насоса определяется как разность между значениями размера «В» и фактическим значением размера «К» толкателя соответствующего цилиндра, выясняемого после установки коленчатого вала в положение начала подачи топлива в него.

Если геометрические размеры кулачков кулачкового вала и их взаимное положение на валу соответствуют чертежу, то углы ОПТ по всем цилиндрам дизеля будут одинаковыми с точностью до величины, соотве сгвую щей суммарной погрешности измерения угла поворота коленчатого вала (±0,5° его поворота), размера «К» (±0,01 мм) и одбора толщины прокладок (±0,02 мм). Эта точность вполне достаточна для обеспечения требуемой величины разброса углов ОПТ по цилиндрам (±0,5° поворота коленчатого вала для дизеля 10Д100М исполнения 1 и -1° — исполнения 2).

Между тем, разброс действительных углов ОПТ по цилиндрам дизеля после выполнения регулировочных операций может достигать 8° поворо а коленчатого вала и более. После определенных размышлений пришел к выводу, что этот разброс может быть обусловлен следующими факторами:

- нарушениями геометрии профиля кулачков кулачкового вала при его изготовлении в заводских условиях;

- небольшими отклонениями в соединении секций кулачкового вала;

- индивидуальным износом кулачков в процессе работы дизеля;

- изменениями взаимного положения кулачков вследствие скручивания вала в процессе работы;

- суммарным износом деталей толкателей.

Устанавливаемый инструкцией по эксплуатации метод регулировки топливной аппаратуры при сборке дизеля не учитывает этих факторов, что и обуславливает необходимость последующей корректировки угла по результатам измерения максимального давления в цилиндрах. Решение этой проблемы — измерение фактического угла ОПТ по каждому топливному насосу и последующая корректировка размера «К» для него (толщины комплекта прокладок) по результатам выполненных измерений.

Результаты применения такого метода регулировки получились впечатляющими. Измерение фактических углов ОПТ по цилиндрам показывает, что их разброс на одном дизеле, как уже отмечалось, часто достигает восьми и более градусов поворота коленчатого вала. После соответствующей корректировки размера «К» (изменения толщины регулировочных прокладок) по каждому насосу разброс значений углов ОПТ не превышает допустимых пределов. При выполнении реостатных испытаний такого дизеля никакие дополнительные работы, связанные с регулировкой топливной аппаратуры, уже не требуются, что позволяет существенно сократить время испытаний.

Итак приведу порядок регулировки угла ОПТ разработанным мето дом. Укладывают кулачковые валы обычным порядком, рекомендованным инструкцией по эксплуатации дизель-генераторов

10Д100М. Затем последовательно определяют фактические углы ОПТ и размеры «К» по каждому цилиндру, для чего нижний коленчатый вал вращают до положения, соответствующего верхней мертвой точке толкателя данного цилиндра. Далее на толкатель цилиндра устанавливают приспособление с индикатором и поворачивают нижний коленчатый вал на угол, соответствующий 3,6 мм по индикатору.

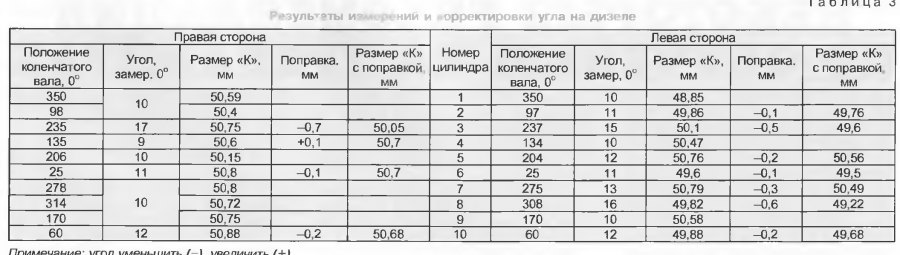

Это и будет положение начала подачи топлива в данный цилиндр, при котором с помощью приспособления определяют размер «К» и фактический угол ОПТ по шкале на ведущем диске муфты. Если разница между фактическим и требуемым значениями угла ОПТ превышает допустимую, то величину размера «К» корректируют в соответствующую сторону. Углы поворота коленчатого вала, соответствующие верхним мертвым точкам толкателей (плунжеров топливных насосов) по порядку работы цилиндров, приведены в табл. 1. Порядок измерения углов ОПТ, рекомендуемый для сокращения времени на проворот коленчатого вала дизеля, приведен в табл. 2.

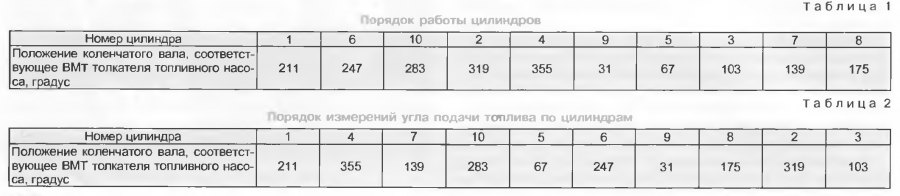

Для измерения фактического угла ОПТ и размера «К» первого цилиндра нижний коленчатый вал устанавливают в положение 211° по шкале на ведущем диске муфты. После установки приспособления с индикатором на первом цилиндре нижний коленчатый вал проворачивают до положения, соответствующего 3,6 мм по индикатору. В этом положении с помощью приспособления определяют размер «К», а по шкале на диске муфты — фактический угол ОПТ первого цилиндра, которые заносят в табл. 3.

Следующее измерение, согласно табл. 2, выполняют для четвертого цилиндра. Нижний коленчатый вал устанавливают в положение 355°, что соответствует верхней мертвой точке толкателя четвертого цилиндра, на который и переставляется приспособление с индикатором. Провернув коленчатый вал до положения, соответствующего 3,6 мм по индикатору, определяют размер «К» и фактический угол ОПТ четвертого цилиндра, которые также заносят в табл. 3.

Аналогично выполняют измерения по всем оставшимся 18 топливным насосам. В табл. 3 приведены результаты таких измерений для дизеля 10Д 100 № 531ЗНЖ. Если разница между фактическим и требуемым значениями угла ОПТ превышает допустимую, то размер «К» цилиндра корректируют в соответствующую сторону на величину которая зависит от профиля кулачка. Если он с арого профит я то изменение размера «К» на 0,1 мм изменяв угол на 1°. Для кулачков дизелей 10Д100М изменение угла на 1° соо ветствует изменению размера «К» на 0,25 мм.

Как следует из табл. 3, разброс по углу ОПТ для данного дизеля достигает 8° (углы ОПТ по цилиндрам изменяются от девяти до семнадцати градусов). В результате выполненной корректировки размера К» углы ОПТ всех цилиндров были приведены к величине 10° поворота коленчатого вала (на данном дизеле установлены кулачковые валы старого образца). При проведении реостатных испытании тепловоза с данным дизелем никаких дополнительных регулировок топливной аппаратуры не требуется.

Если измерять углы ОПТ по цилиндрам на ремонтной позиции дизелей в хороших условиях, то затраты времени на эту операцию увеличиваются, по сравнению с обычным способом, на 15 — 20 мин. Но при реостатных испытаниях тепловозов продолжительность и трудоемкость работ, связанных с регулировкой и настройкой топливной аппаратуры,

значительно снижаются. Кроме того, в эксплуатации такой дизель будет работать намного надеж ей и экономичней по расходу топлива.

В статье «Больше внимания топливной аппаратуре» упоминались также стенды и оборудование для испытания топливной аппаратуры производства ПКБ ЦТ ОАО «РЖД». Как показывает практика, вводить в эксплуатацию эти средства очень сложно, так как они имеют ряд существенных недостатков, которые нам пришлось устранять своими силами. В частности, при поставке стенда А2275 для регулирования топливных насосов дизелей типа Д49 обнаружилось несоответствие конструкции лотка для кре ления топливных насосов. После устранения выявленных недостатков специалистами ПКБ ЦТ стенд успешно работает в топливном отделении депо и позволяет обкатывать и регулировать топливные насосы двух модификации (СПЧ-2 СПЧ -4) одновременно в любой комбинации

А.Н. ШАБАЛИН, инженер диагностики депо Сольвычегодск Северной дороги