Электрохимико-механическая обработка деталей продлит их ресурс

Причиной более 90 % всех отказов техники является износ, вызванный трением. На преодоление силы трения расходуется около 30 — 50 % механической энергии. Надежность узлов трения обеспечивается износостойкими и антифрикционными покрытиями. Толщина таких покрытий изменяется от микрометров до нескольких миллиметров в зависимости от их назначения и условий применения. Необходимые свойства достигаются нанесением защитного слоя при помощи химических, физических, механических методов, диффузионным насыщением или химико-термической обработкой.

Известные методы химико-термического, электрохимического, газотермического, вакуумного, ионно-плазменного упрочнения помимо своих положительных свойств имеют и недостатки: сложность технологического процесса, химическую агрессивность применяемых жидкостей и сред, высокую стоимость технологических операций, негарантированное качество.

По сравнению с названными методами электрохимико-механический способ обработки деталей (ЭХМО) имеет ряд положительных особенностей — простоту необходимого оборудования, незначительное время обработки, высокие технико-экономические показатели, экологичность процесса.

Сущность технологического процесса ЭХМО состоит в том, что стальные и чугунные детали после окончательной традиционной обработки (резание, шлифование, полирование, хонингование и др.) покрывают тонким слоем (1... 5 мкм) латуни, меди или бронзы. Покрытие производят путем трения латунного, медного или бронзового прутка (инструмента) о поверхность детали, смазывая при этом место контакта технологической жидкостью, например, глицерином, полиэтиленгликолем ПЭГ-115, ПГВ. При трении материал прутка переносится на стальную (или чугунную) поверхность детали.

Перед обработкой изделия, подлежащие ЭХМО, обезжиривают, зачищают шлифовальной шкуркой. При самом процессе ЭХМО, как уже говорилось, происходит смазывание обрабатываемой поверхности технологической жидкостью. Глицерин, в силу малой адсорбционной способности, не препятствует непосредственному контакту, а значит, схватыванию металлических поверхностей при трении. В то же время, при повышенной температуре, возникающей при трении, он восстанавливает окисные пленки как на стали, так и на инструменте, что способствует схватыванию и улучшению условий переноса материала инструмента.

Принцип обработки заключается в следующем (рис. 1).

Концентрическая деталь, перемещающаяся относительно инструмента-анода, подключена к «минусу» источника постоянного тока, а инструмент-анод — к «плюсу». Во время обработки в зону трения подается ионообразующая жидкость (ИОЖ), содержащая необходимые компоненты. Обеспечивается необходимое усилие контакта инструмента и детали. Наиболее важные факторы, оказывающие влияние на качество обработки поверхности, следующие:

- состав и состояние металла для обработки;

- геометрическая характеристика поверхности;

- материал анода;

- усилие прижатия анода;

- состав ИОЖ;

- плотность тока;

- режимы обработки.

Основу процесса составляет электрохимическое растворение металла анода и осаждение ионов на поверхности детали с одновременным механическим воздействием на обрабатываемую поверхность, в результате чего микронеровности заполняются материалом анода и компонентами рабочей жидкости, повышающими триботехнические показатели детали.

Поверхности инструмента-анода и обрабатываемой детали не являются идеально гладкими — на них имеются неровности. При перемещении анода относительно детали выступы анода входят в контакт с выступами детали. Под действием тока происходит микроразряд, формирующий направленное движение электронов. В электрическом поле, возникшем в микроэлектрод- ном пространстве, происходит перемещение более тяжелых частиц — ионов в направлении, обратном движению электронов. Электроны, имеющие меньшую массу, быстро достигают поверхности анода, нагревают металл, вызывая интенсивное растворение его в зоне прохождения тока.

Обработку выполняют на модернизированном механическом оборудовании, например, токарном, фрезерном или расточном станке. Многообразие факторов, влияющих на качество покрытия, требует индивидуального их подбора для каждого конкретного случая обработки.

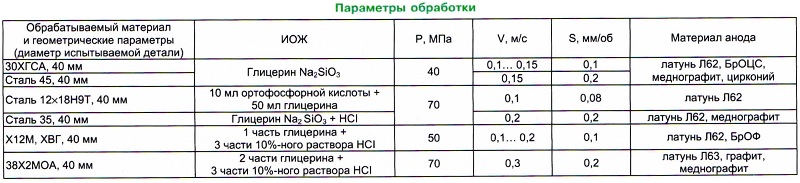

Плотность тока для обработки составляет 1,2 А/мм2, исходная шероховатость поверхности — 1,25 мкм. После обработки шероховатость снижается до 1 мкм. Скорость подачи детали во время обработки составляет 2,5 — 3 мм/об. Параметры режимов обработки деталей, изготовленных из легированных сталей, приведены в таблице. Результаты испытаний представлены на рис. 2 — 4.

В качестве источника тока использовался самостоятельно разработанный и изготовленный выпрямитель со следующими характеристиками: напряжение 1 — 5 В, ток до 300 А (рис. 5).

Результаты испытаний на натурных изделиях показали значительное, на 40 — 50 %, увеличение их микротвердости, уменьшение шероховатости на 10 — 15 %, увеличение долговечности на 30 — 150 % (долговечность определялась временем работы детали до наступления предельного износа).

На основании выполненных теоретических, лабораторных и производственных исследований можно сделать вывод о том, что применение на практике трибоэлектрических технологий имеет значительный резерв в дальнейшем повышении эффективности методов упрочнения поверхностей трения и увеличении их ресурса. Новизна технологии и ее практическая ценность подтверждены патентами и авторскими свидетельствами.

Экологичность предлагаемой технологии обеспечивается отсутствием химически агрессивных сред (щелочи, кислоты), которые широко применяются при других известных способах обработки (борирование, хромирование, никелирование и т.д.). По времени процесс обработки в 10 и более раз меньше, чем известные операции упрочнения поверхностного слоя, что обеспечивает энергосбережение.

Сравнительные испытания по износостойкости показали более высокие результаты образцов, обработанных трибоэлектрохимическим способом, в сравнении с образцами, обработанными другими современными технологиями (лазерная, виброакустическая, цементация).

Технологический процесс ЭХМО целесообразно использовать для повышения ресурса следующих машин и механизмов:

- цилиндро-поршневой группы, кривошипно-шатунного и других механизмов различных двигателей (как основных, так и вспомогательных), например, тепловозных, автомобильных, танковых, корабельных и др.;

- артиллерийских орудий с целью исключения хромирования и повышения живучести внутренней поверхности ствола;

- узлов трения самолетов (шасси, планера, управления, деталей гидравлической системы, подшипников электродвигателей и др.);

- электрических слаботочных контактов электрооборудования и т.д.;

- торцовых поверхностей шатунов;

- поршней виброгасителей и гидравлических цилиндров;

- ползунов сцепных муфт;

- упорных колец валов водяных насосов грузовиков и тракторов;

- толкателей дизельных двигателей;

- дорожек качения шарикоподшипников и роликоподшипников;

- валов, на которых возникала фреттинг-коррозия в результате вибрации;

- толкателей дизельных двигателей;

- ведомых валов, работающих в подшипниках скольжения гидравлических двигателей.

Исследования эффективности технологического процесса свидетельствуют, что процесс ЭХМО позволяет:

- снизить время приработки деталей в 1,5... 2 раза;

- исключить задиры поверхностей трения деталей; повысить несущую способность сочленений; защитить поверхности трения от водородного изнашивания;

- снизить температуру трения и продлить период работы узла трения при выключении подачи смазки;

- уменьшить коэффициент трения и тем самым снизить потребление топлива двигателями внутреннего сгорания до 3 %;

- продлить срок службы подшипников качения до образования усталостных повреждений.

Канд. техн. наук Н.Г. МАКАРЕНКО,

заместитель начальника ГУП Центр внедрения новой техники и

технологий «Транспорт», г. Омск