Тепловозные дизели: перспективы совершенствования

НЕДОСТАТКИ СОВРЕМЕННЫХ ТЕПЛОВОЗНЫХ ДИЗЕЛЕЙ

НЕДОСТАТКИ СОВРЕМЕННЫХ ТЕПЛОВОЗНЫХ ДИЗЕЛЕЙ

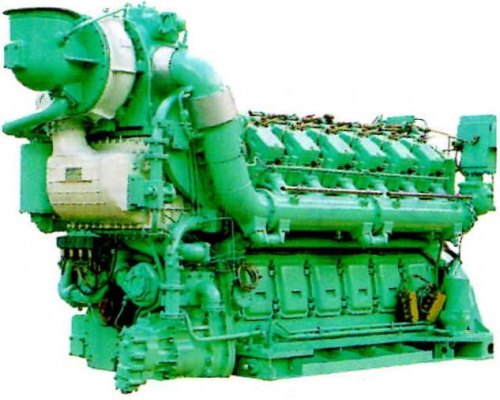

В России и странах СНГ на грузовых и пассажирских тепловозах применяются, в основном, два типа дизелей:

двухтактные десятицилиндровые с расходящимися поршнями и двухступенчатым наддувом типа 10Д 100 мощностью 2206 кВт (3000 л.с.) при номинальной частоте вращения коленчатого вала пн = 850 об/мин;

четырехтактные V-образные шестнадцатицилиндровые дизели типов 1А-5Д49 и 2В-5Д49 с газотурбинным наддувом мощностью соответственно 2206 кВт (3000 л.с.) и 2941 кВт (4000 л.с.) при номинальной частоте вращения вала пн — 1000 об/мин.

Мощность тепловозных дизелей в процессе их развития повышали увеличением рабочего объема цилиндров и давления газотурбинного наддува с одновременным охлаждением наддувочного воздуха. Возможности увеличения объема цилиндра ограничиваются габаритными размерами кузова локомотива. Предел объема достигнут на экспериментальном V-образном четырехтактном дизеле (ОАО ХК «Коломенский завод») типа 16ЧН32/32 мощностью 4410 кВт (6000 л.с.) при пн = 850 об/мин.

Однако с увеличением диаметра цилиндра (D) и хода поршня (S) неизбежно снижается номинальная частота вращения коленчатого вала дизеля, что нежелательно для тягового генератора, так как увеличиваются его габариты и масса. Например, в дизеле М756 с размерностью цилиндро-поршневой группы D/S = 18/20 см номинальная частота вращения равна 1500 об/мин, в дизеле ЧН26/26 — 1000 об/мин, а в дизеле ЧН32/32 — 850 об/мин.

Отмеченное явление вызывается инерционными силами, значение которых растет с увеличением массы деталей кривошипно-шатунного механизма. При этом они действуют во всех четырех тактах одинаково, тогда как газовые силы имеют максимальное значение лишь при рабочем ходе поршня.

Крупный функциональный недостаток современных многоцилиндровых дизелей и в том, что между кинематическими парами кривошипно-шатунного механизма, кроме инерционных сил, циркулируют значительные силы, не создающие на коленчатом валу эффективного (рабочего) вращающего момента.

Так, для сжатия свежего воздушного заряда в каком-либо цилиндре энергия поступает от другого цилиндра, в котором в данный момент времени совершается рабочий процесс расширения горячих газов.

При этом сила от работающего поршня передается по цепочке к шатуну, шатунной шейке, коренной шейке коленчатого вала и далее от другой шейки — к шатуну и поршню, совершающему такт сжатия. И всюду по пути передачи силы происходят потери на трение — работающего поршня о стенки цилиндра, шатуна на шатунной шейке, коренной шейки о вкладыш и далее второго шатуна на второй шатунной шейке, а также поршня, сжимающего свежий заряд, о стенки цилиндра.

Работа на такте сжатия свежего заряда равна почти половине работы такта расширения при номинальном режиме, а на частичных режимах ее доля становится значительно выше, что и определяет быстрое снижение механического кпд ( η

м ) с уменьшением внешней нагрузки дизеля. Например, у дизеля 2В-5Д49 на номинальном режиме η

м достигает значения 0,9. При выходной мощности, составляющей 0,5 от номинальной, η

м уменьшается до 0,78.

Следует иметь в виду, что на преодоление трения поршней о стенки цилиндров, к которым они прижимаются шатунами с большой силой, расходуется до 60 % энергии суммарных механических потерь. Механические потери на трение, с одной стороны, определяют интенсивность износа кинематических пар дизеля, а с другой стороны, превращаясь в тепло, увеличивают нагрузку на холодильник тепловоза, что в конечном счете повышает расход дизельного топлива.

На современных форсированных дизелях с турбонаддувом получена достаточно высокая экономичность номинального режима работы. Так, у дизеля 2В-5Д49 удельный расход топлива на номинальном режиме составляет 216 г/кВт*ч. Однако в этом режиме дизель работает не все время (коэффициент нагрузки тепловоза находится в диапазоне 0,6 — 0,7 от номинальной мощности), вследствие чего удельный расход топлива значительно выше приведенной цифры.

Кроме отмеченных функциональных недостатков, современный дизель имеет и ряд конструктивных, в частности:

- большое количество цилиндров и, следовательно, однотипных деталей, что снижает надежность работы дизеля и повышает стоимость его изготовления;

- длинный, тяжелый и дорогостоящий коленчатый вал с низким коэффициентом использования стали при его изготовлении, поэтому на его хвостовике должен быть обязательно установлен антивибратор;

конструктивно сложный и трудоемкий в изготовлении блок, требующий после сварки высокотемпературного отжига для снятия внутренних напряжений, а также высокой точности расточки отверстий под коренные вкладыши коленчатого вала;

практическая невозможность регулируемого воздушного охлаждения цилиндров. Для жидкостного охлаждения дизеля нужен специальный холодильник, что усложняет конструкцию тепловоза и вызывает необходимость подогрева охлаждающей воды при отстое его в депо в зимнее время.

Учитывая приведенные недостатки, а также тот факт, что возможности дальнейшего формирования современных тепловозных дизелей по наддуву, средней скорости поршня и экономичности работы практически исчерпаны, можно сделать вывод: дальнейший качественный прорыв в дизелестроении возможен лишь применением новых конструктивных решений.

ДИЗЕЛЬ С ДВУХКРИВОШИПНЫМ ПРИВОДНЫМ МЕХАНИЗМОМ

На рис. 1 показан эскизный проект двигателя внутреннего сгорания (ДВС) в разрезе по осевым линиям двух цилиндров и связанных с ними двух коренных валов. ДВС состоит из левой 12 и правой 23 половин остова, образующих не менее одного отсека и соединенных между собой болтами. Обе половины остова могут быть отлиты из алюминиевого сплава или антифрикционного чугуна, если масса ДВС жестко не ограничена.

В каждом отсеке остова выполнены соосные цилиндрические расточки, закрытые с торца крышками 1, которые привинчены к остову шпильками 35 и уплотнены по разъему омедненными прокладками 2. Расточки вместе с крышками образуют соосные оппозитно расположенные цилиндры — левый 29 и правый 17.

Цилиндры снабжены боковыми окнами — впускным 31 и выпускным 6. К окнам привинчены коллекторы — впускной 30, соединенный с объемным роторным нагнетателем 26, и выпускной 5, соединенный с турбокомпрессором и глушителем шума. Турбокомпрессор в первой ступени воздухоснабжения на рис. 1 не показан. В крышках цилиндров установлены форсунки 37.

В каждых двух оппозитно расположенных цилиндрах установлен один совмещенный поршень, состоящий из корпусов 4 и 19, связанных между собой штоком 28. Шток вместе с корпусами отливается из высокопрочного чугуна или из алюминиевого сплава. В средней части шток имеет утолщение с цилиндрическим отверстием, в которое запрессован поршневой валик 10.

К корпусам совмещенного поршня прикреплены жаропрочные головки 36. В стыке головок с корпусами совмещенного поршня установлена проставка 32. В образованных ею двух поршневых канавках расположены два комплекта по три штуки специальных неразрезных компрессионных колец 33 с дозированным прижатием к стенкам цилиндров.

Вблизи внутренних торцов корпусов совмещенного поршня установлено по одному традиционному компрессионному 18 и маслосъемному 16 кольцу. Между крышкой цилиндра и жаропрочной головкой образована камера сгорания 38.

На внешней торцовой кромке жаропрочной головки имеются две профильных фаски 34 и один бурт 3. Благодаря им при поступательно-поворотном движении совмещенного поршня в цилиндрах обеспечиваются все три фазы газораспределения: выпуск отработавших газов, продувка цилиндра и наддув его, что показано на круговой диаграмме газораспределения (рис. 2).

Кроме того, в двигателе при холостой работе и малых нагрузках предусмотрена рециркуляция отработавших газов, что осуществляется посредством автоматических перепускных клапанов, введенных на объемном роторном нагнетателе во второй ступени воздухо-снабжения.

В каждом отсеке двигателя установлены по два коренных вала 24 и 11, которые расположены по обе стороны от оппозитных цилиндров. Внешние концы коренных валов размещены соосно в первой и правой половинах остова на роликовых 21 и шариковых 13 подшипниках. На внутренних концах со стороны оппозитных цилиндров каждый коренной вал имеет кривошип 7 и противовес 20. Шарнир кривошипа содержит сферические вкладыши 8, закрепленные в гнезде крышкой 27 и болтами 15. Внутри вкладышей установлена шаровая бобышка 9 с цилиндрическим отверстием, в котором размещается конец поршневого валика.

В промежутках меду подшипниками качения на коренных валах напрессованы большое 14 и малое 32 зубчатые колеса. Аналогичные колеса установлены на распределительном вале (на рис. 1 не показан), смонтированном в остове параллельно коренным валам, причем большие зубчатые колеса этих валов сцеплены между собой непосредственно, а малые — через промежуточное зубчатое колесо.

На внешних концах коренных валов закреплены зубчатые колеса 25, предназначенные для привода вспомогательных агрегатов. Одновременно они являются внешними противовесами, для чего внутренняя выемка сделана эксцентричной. Кроме того, эти зубчатые колеса служат для сцепления с аналогичными колесами других коренных валов при многоцилиндровом исполнении двигателя.

Предложенный ДВС выполнен с двухтактным дизельным циклом и регулируемым воздушным охлаждением, для чего цилиндры, крышки цилиндров и картер имеют соответствующие оребрения. Воздушное охлаждение для суровых климатических условий России предпочтительнее жидкостного. Как и любой ДВС, предложенный имеет следующие системы: топливную, газотурбинного наддува, смазки трущихся деталей, электросистему, фильтрации воздуха и масла, пуска и регулирования частоты вращения выходного вала и др. Эти системы устроены точно так же, как и у любого другого современного ДВС.

ПРЕИМУЩЕСТВА ДИЗЕЛЯ С ДВУХКРИВОШИПНЫМ ПРИВОДНЫМ МЕХАНИЗМОМ

Двухтактный дизель с двухкривошипным приводным механизмом будет иметь ряд следующих неоспоримых преимуществ перед традиционными дизелями.

1. Ускорение совмещенного поршня дизеля в ВМТ и НМТ одинаково, что значительно упрощает проблему уравновешивания двигателя. Расчеты показали, что при двухцилиндровом исполнении двигателя с одним совмещенным поршнем уравновешенность его посредством противовесов, устанавливаемых непосредственно на коренных валах, на порядок выше традиционного четырехцилиндрового двигателя при одинаковых диаметре и ходе поршня. При четырехцилиндровом исполнении новый двигатель уравновешивается полностью.

2. Продольные инерционные силы совмещенного поршня при двухтактном исполнении двигателя полностью компенсируются силами сжатия воздушного заряда и они не воспринимаются шарнирами двухкривошипного механизма. Это позволяет:

- увеличить степень сжатия свежего воздушного заряда до 18 — 20, что улучшает полноту сгорания топлива в цилиндре и индикаторный кпд дизеля;

- повысить механический кпд дизеля, значение которого при номинальном режиме его работы будет достигать 0,96, что на 20 % выше, чем у дизеля 10Д100. На частичных режимах работы дизеля это соотношение будет еще выше;

- увеличить среднюю скорость поршня в цилиндре в 1,5 — 2 раза при одновременном уменьшении интенсивности износа боковых стенок цилиндра, совмещенного поршня, поршневых колец и шарниров механизма благодаря устранению силы бокового давления поршня на стенки цилиндра;

- значительно сократить число цилиндров в одном агрегате. Так, при размерности цилиндро-поршневой группы D/S = 46/40 см в двух оппозитно расположенных цилиндрах при n

н = 1200 об/мин с газотурбинным наддувом реализуется мощность 2250 кВт (3000 л.с.). При этом можно применить регулируемое воздушное охлаждение цилиндров, что существенно упростит конструкцию тепловоза и создаст более благоприятные условия его эксплуатации в зимнее время года;

- при горизонтальном расположении цилиндров с указанными выше размерами значительно улучшить условия для размещения дизеля в кузове тепловоза.

3. Новая система поперечно-щелевой продувки цилиндра обеспечивает более длительное время его наддува по сравнению с дизелем 10Д 100, что улучшает наполнение цилиндра сжатым воздухом. Она позволяет также осуществить рециркуляцию отработанных газов при малой нагрузке и холостой работе дизеля, что значительно снижает количество вредных выбросов в атмосферу.

4. Существенно упрощается конструкция дизеля,так как значительно сокращается число деталей и, кроме того, исключаются коленчатый вал, газораспределительные клапаны и кулачковый привод к ним, а также антивибратор. При этом снижается стоимость изготовления и ремонта двигателя, повышается надежность его работы.

5. Удельный расход дизельного топлива благодаря увеличению индикаторного и механического кпд при нагрузках (0,6... 1) номинальной мощности не будет превышать 180 г/кВт*ч, а удельная масса — 4 кг/кВт.

Учитывая перечисленные выше преимущества, к разработке дизеля с новым приводным механизмом нужно приступить незамедлительно.

Д-р техн. наук А.И. БЕЛЯЕВ,

ВНИКТИ (г. Коломна),

Е.В. КНЯЗЕВА,

инженер-стажер