Эффективность управления качеством при содержании подвижного состава

В свете внедряемых элементов системы менеджмента качества и инструментов управления качеством в ОАО «РЖД», требуется оценка эффективности этих внедрений. При этом возникают два главных вопроса:

- действительно ли внедряемые инструменты эффективны;

- какими методами и по каким критериям эту эффективность оценивать?

Стандарт, устанавливающий требования к системам менеджмента качества ГОСТ Р ИСО 9001—2008 (ISO 9001:2008) «Системы менеджмента качества. Требования», не требует того, чтобы ни система в целом, ни отдельные ее элементы были эффективными — необходима лишь результативность. Эффективность как атрибут системы менеджмента качества и ее элементов начинает рассматриваться лишь в стандарте ГОСТ Р ИСО 9004—2010 «Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества».

Опыт внедрения систем менеджмента качества в различных отраслях производства и сферах услуг, как в России, так и за рубежом, показывает, что система, безусловно, становится эффективной, но только лишь тогда, когда внедрена в организации и результативно действует в течение длительного времени. При этом затраты на поддержание системы уже не носят пикового характера, а становятся плановыми и равномерными. Лишь в данном случае оценка эффективности системы по отношению к затратам на ее внедрение и поддержание будет в достаточной мере объективной. Она может быть представлена в привычном нам виде — в качестве прямых показателей в эквивалентном денежном выражении.

Положение же дел в структурных подразделениях ОАО «РЖД», связанных с техническим обслуживанием и ремонтом подвижного состава, не позволяет говорить о стабильной результативности управления качеством в отрасли. Исходя из этого, о применении прямых методов оценки эффективности говорить преждевременно.

При рассмотрении и анализе отдельных элементов системы или некоторых инструментов управления качеством, привнесенных в систему для обеспечения ее результативности, часто случается, что тот или иной элемент, или метод не является объективно эффективным, но он необходим, и это подтверждается множеством косвенных факторов. Поэтому оценку внедренных инструментов управления качеством следует проводить на основе данных факторов.

Для их понимания и оценки следует вначале структурировать затраты на обеспечение качества, которые условно можно разделить на три группы: затраты на профилактику, контроль и испытания, устранение дефектов.

К первой (необходимой) группе относятся мероприятия обеспечения, такие как:

- обучение персонала;

- техническое обслуживание и плановый ремонт технологического оборудования и технологического оснащения производства длительного пользования;

- обслуживание и уход за инструментом;

- планирование контроля, приобретение средств контроля;

- разработка и актуализация технологической документации;

- экспертиза нормативной и технологической документации до введения ее в действие;

- выбор (на основе заранее выработанных критериев) партнеров и поставщиков.

Отдельной строкой можно добавить к этой же группе затрат привлечение консультантов.

Вторая группа необходимых затрат на обеспечение качества включает в себя:

входной контроль сырья, материалов и комплектующих; лабораторные исследования и измерения; обеспечение контроля в процессе производства продукции (при изготовлении, монтаже и др.);

контроль готовой продукции (измерения, испытания и др.);

► затраты на материалы для контроля;

► техобслуживание, поверка, калибровка средств контроля;

► затраты на контроль вне предприятия (при необходимости).

Третья группа затрат требует особого внимания, поскольку они ничем не обоснованы, и как раз в итоге на их предотвращение должны быть направлены мероприятия, обеспечивающие качество. Итак, это:

♦ исправление бракованной продукции (устранение дефектов);

♦ потеря продукции в случае неисправимого брака;

♦ дополнительные расходы на приобретение сырья, материалов и комплектующих;

♦ расходы, понесенные организацией в результате рекламаций, гарантийного обслуживания, а также компенсирования ущерба потребителю.

И, как следствие, к третьей группе затрат относится комплекс аналитических, инженерных и технических работ необходимых для определения причин несоответствий и предотвращения их повторного возникновения.

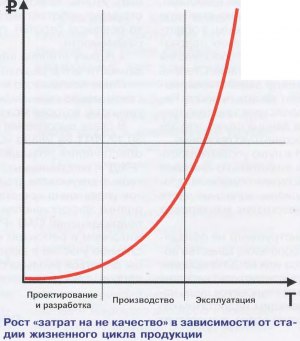

Третью группу затрат можно назвать — «затратами на не качество», и она имеет свои особенности (см. рисунок). Данная иллюстрация показывает, что чем раньше выявлено несоответствие (или возможность его возникновения), тем меньше затрат на предупреждение или устранение его последствий несет организация.

Помимо традиционного метода расчета эффективности внедрения конкретной технологии управления, можно выделить еще два направления в методике оценки эффективности того или иного элемента системы менеджмента качества или инструмента управления качеством:

- степень способности инструмента заранее предупредить или предотвратить возникновение несоответствия;

- оценка степени влияния управляемого элемента (продукции или процесса) на последствия возникшего несоответствия.

то же надо предпринять для предупреждения и блокирования дефекта? Практически все мероприятия, направленные на управление затратами из первой и второй категорий, являются в той или иной мере предупреждающими или блокирующими дефект (не допускающими несоответствующую продукцию к эксплуатации). Логично предположить, что инструменты управления, ориентированные на оптимизацию технологии ремонта и технического обслуживания, в приведенном виде будут более эффективны, чем технологии «тотального» контроля, которые всего лишь не допускают несоответствующую продукцию. Но стоит заметить, что данное предположение верно только при безоговорочной результативности внедренных методов. При текущем положении дел в подразделениях ОАО «РЖД», связанных с техническим обслуживанием и ремонтом подвижного состава, основной упор надо делать как раз на результативность метода и лишь потом переходить к оценке его эффективности.

Методы статистического анализа показателей процессов, определения истинных причин возникновения несоответствий как в технологии, так и в продукции также являются мероприятиями, предупреждающими несоответствия на ранних стадиях либо предотвращающими повторное их возникновение в дальнейшем, а потому потенциально эффективны.

Эффективность подобных методов, при невозможности ее вычисления традиционным способом, следует оценивать на основании совокупности степени результативности метода и экспертно выведенных для каждого объекта управления критериев, характеризующих стадию жизненного цикла продукции, на которой может быть выявлено или предотвращено несоответствие. Под объектом управления здесь надо понимать продукцию или процесс, для улучшения которых и применяется инструмент управления.

Особо стоит отметить методы, носящие характер модернизации как процессов, так и продукции. К таким методам применимы традиционные расчеты эффективности модернизации, и они требуют детального анализа баланса затрат на обновление.

Как можно минимизировать возможные затраты на устранение последствий несоответствия? Здесь можно применить второй метод оценки эффективности внедряемого инструмента управления качеством, используемый наравне или совместно с первым (оценка способности предупредить или заблокировать несоответствие). Он является экспертным определением величины и вероятности возможных последствий, возникших из-за дефекта объекта управления. Метод основывается на проведении анализа и выявлении наиболее критических шагов производственных процессов (FMEA — Failure Mode and Effects Analysis, анализ видов и последствий отказов). Подобный подход используется в автомобилестроении (ГОСТ Р 51814.2—2001).

Как правило, для различных объектов управления выстраивается матрица рисков с выбранной степенью детализации, в которой с помощью баллов учитываются: тяжесть последствия возникшего несоответствия (показатель S), вероятность возникновения несоответствия (О) и вероятность обнаружения несоответствия с учетом времени и методов контроля (D). Перемножение этих показателей дает так называемое приоритетное число риска (ПЧР) — чем оно выше, тем критичнее для организации несоответствие, возникшее по данной позиции.

Таким образом, можно ранжировать внедренные инструменты управления качеством по способности влиять на риски организации, касающиеся качества ремонта и технического обслуживания подвижного состава. Существующие реалии, сложившиеся в этой сфере, определяют ряд негативных факторов, влияющих на результативность, и, как следствие, на возможную эффективность внедряемых инструментов управления качеством.

Основной проблемой является рассеивание полномочий при обеспечении работоспособности элементов системы, а обратная сторона той же проблемы — участие нескольких подразделений, порой относящихся к разным службам, в обеспечении результативности инструмента управления качеством. Степень регламентирования взаимодействий между задействованными службами в настоящее время оставляет желать лучшего. Решение возникающих проблем во взаимодействии зачастую требует привлечения высшего руководства данных служб, что занимает время, да и не всегда решает возникшую проблему.

Все эти факторы практически сводят к нулю управляемость внедренным инструментом качества и значительно снижают его результативность. Наиболее характерны подобные проблемы для процедур снабжения (материалы, запасные части и др.), иногда — при необходимости совершения маневровых работ или смены позиций ремонта.

В результате, когда руководитель инструмента не обладает достаточными полномочиями для обеспечения качества абсолютно всех составных частей процесса или когда операции, находящиеся вне сферы полномочий руководителя, четко не регламентированы, процесс (инструмент) становится лишь частично управляемым, как правило, имеющим недостаточную результативность. Такой инструмент, чаще всего, существует в итоге лишь на бумаге.

Еще один важный аспект, влияющий на эффект от внедрения того или иного инструмента качества, — системность. Элемент управления качеством, находящийся вне системы его управления в целом, заранее обречен на меньшую отдачу, поскольку на входе в процесс потребуются дополнительные барьерные функции для предотвращения несоответствий. В то же время на выходе процесса качество его результата может теряться на фоне более низкого качества смежных процессов.

Стремление высшего руководства тем или иным способом получить представление явного эффекта в традиционном виде, т.е. в денежном эквиваленте от внедряемого инструмента качества, может сыграть отрицательную роль в мотивации персонала, который и так недостаточно вовлечен в вопросы управления качеством. В настоящее время рабочие и специалисты отрасли ожидают от, например, снижения времени простоя подвижного состава в ремонте или уменьшения трудоемкости той или иной операции, в первую очередь, ужесточения норм, снижения расценок и др. И, как следствие, потерь в оплате собственного труда. Такая ситуация также негативно скажется на результативности примененного метода управления качеством, вплоть до откровенного неприятия нововведений персоналом.

Поэтому при внедрении инструментов качества, которые очевидно добавляют персоналу работы, а на этапе внедрения новшества особенно, необходима разработка методов мотивации персонала и способов его вовлечения в процесс с точки зрения собственной заинтересованности. Наиболее привлекательны такие методы мотивации: улучшение условий труда;

- поощрения (при этом не обязательно финансовые);

- качество — как результат работы персонала.

Таким образом, подходя к оценке и реальной необходимости внедрения того или иного элемента качества, следует учитывать:

- комплексную оценку степени влияния внедренного инструмента и объекта управления на производственный процесс в целом, и, соответственно, на продукцию (стадии обнаружения или предупреждения дефекта, тяжесть последствий в случае возникновения несоответствий);

♦ оценку объективной необходимости внедрения конкретного инструмента управления качеством в конкретной стадии технологического процесса — например, если предполагаемый результат внедрения малозначителен либо отсутствует реальная, на сегодняшний день, возможность обеспечить результативность внедряемого инструмента;

♦ управляемость внедряемого инструмента к&чества — достаточно ли полномочий у предполагаемого или назначенного владельца для полного управления всеми элементами процесса, имеются ли регламенты взаимодействия со смежными структурами при необходимости такого взаимодействия;

♦ системность внедрения — является ли внедренный инструмент управления качеством частью системы, поскольку вне системы он становится менее управляемым и менее результативным;

♦ результативность инструмента — при внедрении могли быть учтены не все местные особенности, и в результате инструмент работает неправильно (формальный подход вместо реальной работы), проблемные места из-за неполной управляемости;

♦ оценку степени вовлеченности персонала и заинтересованности его в результатах внедрения.

Лишь после этого внедренный элемент управления качеством можно оценивать с точки зрения традиционной эффективности, которая может быть и не очевидна.

В свете выполнения указаний распоряжения ОАО «РЖД» от 30.12.2011 Nq 2889р «Об организации экспертных групп для обеспечения повышения качества разрабатываемых СТО “РЖД”», направленных, в том числе, и на актуализацию нормативных документов, регламентирующих внедрение инструментов управления качеством, необходимо по-новому подойти к оценке эффективности и самих инструментов. А руководству подразделений ОАО «РЖД», связанных с техническим обслуживанием и ремонтом подвижного состава, надо принять посильное участие в актуализации отраслевых стандартов, чтобы добиться реального и эффективного качества своих процессов, а не увеличения числа формальных отчетов.

А.В. КАРШАКОВ, ООО «Отраслевой центр сертификации», г. Москва