|

|

Лекция 5. СИСТЕМЫ ТЕХНИЧЕСКОЙ ДИАГНОСТКИ И

МоНИТОРИНГА

УСТРОЙСТВ ЖАТ

5.1. Системы технической диагностики

5.1.1. Общие положения

Техническая диагностика(ТД) -

научно-техническая дисциплина, изучающая и устанавливающая

признаки дефектов технических объектов, а также методы и средства обнаружения и

поиска дефектов. Основной предмет диагностики -

организация эффективной проверки исправности, работоспособности, правильности

функционирования технических объектов. Организация процессов

диагностирования технического состояния элементов или блоков при их изготовлении и эксплуатации – одна

из важных мер обеспечения и поддержания надёжности

технических объектов [33].

Диагностирование осуществляется либо

человеком непосредственно (например, внешним осмотром, "на

слух"), либо при помощи аппаратуры. Электронная технология диагностики на базе протоколов

измерения технических параметров позволяет получить оценку состояния объекта и

определить виды

неисправностей.

Объект и средства его диагностирования

в совокупности образуют систему диагностирования. Взаимодействуя между собой, объект

и средства реализуют некоторый алгоритм диагностирования. Результатом является

заключение о техническом состоянии объекта - технический диагноз, например:

"датчик исправен", "деталь

неработоспособна", "в компьютере отказал блок

электропитания" [10, 11].

По

взаимодействию объекта и средств диагноза между собой различают тестовое и

функциональное диагностирование. Системы первого

вида (см.рис.5.1) применяют при изготовлении объекта, во время его ремонта

и профилактики и при хранении, а

также перед применением и после него, когда необходимы проверка исправности объекта или его работоспособности и поиск дефектов. В

этом случае на объект диагностирования подаются специально организуемые

тестовые воздействия. Системы второго вида применяют при использовании объекта по назначению, когда необходимы

проверка правильности

функционирования и поиск дефектов, нарушающих последнее. При этом на объект поступают только предусмотренные его алгоритмом

функционирования (рабочие) воздействия.

Так, при

тестовом диагнозе специальное воздействие (рис.5.1) поступает от источника

воздействия ИВ средств диагноза на объект диагноза ОД. Ответная реакция через

устройства связи УС принимается датчиком Д. Блоком расшифровки результатов БРР

сигнал сравнивается с различными известными реакциями состояния ОД, заданными

физической или

Рис. 5.1.Функциональная схема тестового диагноза

математической моделью ФМ. Блок

управления БУ связан с пультом управления ПУ и осуществляет управление

программой диагноза.

Функциональная диагностика, которая проводится только на

работающем объекте и, как правило, выполняется с точностью до определения

одного из двух его состояний: (исправен - неисправен, работоспособен – неработоспособен,

функционирует – неправильно функционирует). Однако, в большинстве случаев такая

оценка состояния объектов не удовлетворяет их владельцев и тогда применяется

функциональная диагностика c использованием трехуровневой оценки состояния (исправен –

неисправен, но и работоспособен – не работоспособен).

В том и в другом случае речь идет об общей функциональной диагностики или

общей оценки состояния объекта и диагностика сводится к определению

одного из вышеназванных состояний объекта с помощью моделей переходов

состояний. Главным недостатком общей функциональной диагностики является то,

что она не дает ответы на такие важные для пользователя вопросы, как:

- Какие детали и узлы элемента объекта

неисправны?

- Какие виды неисправностей имеют детали,

узлы, элементы и объекты в целом?

- Когда произойдет отказ детали, узла ,

элемента, объекта?

Ответить

на первый вопрос можно в том случае, если воспользоваться функциональной диагностикой с оценкой состояния

объекта по совокупности технических и технологических параметров его деталей,

узлов и элементов. В этом случае речь идет о параметрической функциональной диагностики, и совершенно очевидно,

что для такого контроля необходим строго определенный набор диагностических

параметров, характеризующей состояния детали, узла, элемента и объекта в целом,

и, если речь идет о трехуровневом состоянии объекта, нужно точное значение их допустимых,

предельных и запредельных значений. В этом случае диагностика сводится к

измерению диагностических параметров и сравнению их с допустимыми, предельными и запредельными

значениями. При этом, совокупность измеренных значений параметров представляет

собой протокол состояния объекта, а совокупность параметров, значения которые

находятся вне допуска, представляет собой протокол исключения параметров.

Однако, и в этом случае, после проведения параметрической функциональной

диагностики можно только констатировать то или иное состояние, и невозможно

указать виды неисправностей и когда произошел или произойдет отказ детали, узла

или полный отказ самого объекта. В настоящее время функциональная диагностика в

чистом виде, как правило, не используется. Она, как минимум, дополняется

функцией прогнозирования значения наблюдаемых параметров по их тренду во

времени и функцией определения дат ближайшего ТО контролируемого объекта.

Разработка и создание систем диагностирования

включают: изучение объекта, его возможных дефектов и их признаков; составление

математических моделей (формализованного описания) исправного (работоспособного) объекта и того же объекта в

неисправных состояниях; построение алгоритмов диагностирования; отладку и

опробование системы.

Математическая модель объекта диагностирования

(детерминированная или вероятностная) представляет собой

описание объекта в исправном и в неисправном его состояниях в виде формальных зависимостей

между возможными воздействиями на объект и его реакциями на эти воздействия.

Модели (даже исправных объектов) используемые при диагностировании, могут отличаться

от моделей, используемых при проектировании тех же объектов. Например, для диагностирования

технического состояния шумящих объектов моделями могут служить кривые шума или

вибрации (при так называемых акустических методах диагностики), а в микроэлектронной

технологии или в сварочном производстве - изображения объектов в рентгеновских

лучах (при неразрушающем контроле).

Алгоритм диагностирования предусматривает выполнение

некоторой условной или безусловной последовательности определённых

экспериментов с объектом. Эксперимент характеризуется тестовым или

рабочим воздействием и составом контролируемых признаков, определяющих реакцию

объекта на воздействие. Различают алгоритмы проверки и алгоритмы поиска.

Алгоритмы проверки позволяют обнаружить наличие дефектов, нарушающих исправность

объекта, его работоспособность или правильность функционирования. По результатам

экспериментов, проведённых в соответствии с алгоритмом поиска, можно указать, какой

дефект или группа дефектов (из числа рассматриваемых) имеются в объекте.

Средства диагностирования являются носителями алгоритмов

диагностирования, хранят возможные реакции объекта на воздействия,

вырабатывают и подают на объект тестовые воздействия.

Мониторинг технического

состояния -

процесс дистанционного контроля (телеконтроля) технического

состояния объекта, по определенному алгоритму с накоплением информации и

оценкой полученной информации в течении времени с целью идентификации

текущего состояния объекта и обеспечения прогнозирования изменения его

состояния.

Администрирование системы

технического диагностирования и мониторинга - управление аппаратными и программными

средствами системы с целью изменения конфигурации, поддержания

работоспособного состояния и правильности функционирования.

Прогнозирование

технического состояния - определение

технического состояния объекта с заданной (расчетной)

вероятностью на предстоящий интервал времени.

5.1.2. Прогнозирование случайных процессов

Прогнозирование, в узком значении –

специальное научное исследование

конкретных перспектив развития какого либо явления. Различают поисковое (генетическое, изыскательское,

исследовательское) и нормативное прогнозирование. Первое имеет целью получить предсказание состояния

объекта исследования в будущем при наблюдаемых тенденциях, если допустить, что

последние не будут изменены посредством решений (планов, проектов и т.п.).

Нормативное прогнозирование предпологает предсказание путей достижения

желательного состояния объекта на основе заранее заданных критериев, целей, норм. Важную роль в прогнозировании играет обратная

связь между предсказанием и решением, интенсивность её неодинакова для

различных объектов исследования. Теоретически она нигде не равна нулю: человек

в отдалённой перспективе сможет изменять посредством решений и действий всё

более широкий круг объектов предсказания.

Прогнозирование

случайных процессов (ПСП)

- есть предсказание значения случайного процесса (экстраполирование) в некоторый будущий момент времени по

наблюдённым значениям этого процесса в прошлом и настоящем. Практически во всех

представляющих интерес ситуациях предсказываемое значение процесса ![]() в момент

в момент ![]() не может быть точно

определено по имеющимся данным наблюдений и можно лишь добиваться, чтобы случайная

ошибка прогноза

не может быть точно

определено по имеющимся данным наблюдений и можно лишь добиваться, чтобы случайная

ошибка прогноза ![]() {где

{где ![]() - предсказанное значение

- предсказанное значение ![]() } в среднем была бы

по возможности наименьшей. В теории ПСП оптимальным обычно считается прогноз,

для которого минимально математическое ожидание квадрата ошибки

} в среднем была бы

по возможности наименьшей. В теории ПСП оптимальным обычно считается прогноз,

для которого минимально математическое ожидание квадрата ошибки ![]() . Такой оптимальный прогноз совпадает с условным

математическим ожиданием случайной величины

. Такой оптимальный прогноз совпадает с условным

математическим ожиданием случайной величины ![]() при условии, что

наблюдаемые величины, по которым строится прогноз, принимают фиксированные

(известные из наблюдений) значения. Большое место в теории ПСП занимает теория

оптимального линейного ПСП, посвящённая методам нахождения линейной функции от

данных наблюдений такой, что для неё средний квадрат её отклонения от

при условии, что

наблюдаемые величины, по которым строится прогноз, принимают фиксированные

(известные из наблюдений) значения. Большое место в теории ПСП занимает теория

оптимального линейного ПСП, посвящённая методам нахождения линейной функции от

данных наблюдений такой, что для неё средний квадрат её отклонения от ![]() меньше, чем для всех

других линейных функций.

меньше, чем для всех

других линейных функций.

Общая теория оптимального линейного ПСП

для случайных процессов была разработана А. Н. Колмогоровым и

Н. Винером. Большое развитие получила также теория оптимального (и

линейного, и общего нелинейного) прогнозирования процессов, являющихся

компонентами марковских случайных процессов.

Большинство методов прогнозирования

длительной работоспособности изделий

электронной техники предполагают наличие исходной информации о поведении

большого числа образцов рассматриваемых элементов на отрезке времени испытаний.

Но для многих приборов приходится иметь дело с малыми и предельно малыми

выборками.

Обработка результатов ведется с

использованием математической статистики [23], напр., интервальное оценивание,

которое предполагает наличие математического аппарата вычисления искомых

оценок. Если такой аппарат построить нельзя, то единственной возможностью

обоснованного проведения прогноза является экспертный подход. На основании

опыта эксплуатации и испытаний можно считать установленным допустимость использования

теории марковских и полумарковских процессов, как процедуры прогнозирования.

Тогда задача прогноза сводится к выбору конкретного типа случайного процесса, в

пределах упомянутых классов, и определению параметров описания избранного процесса.

5.1.3. Выбор прогнозирующих параметров

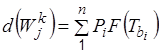

Оптимальное

число контрольного параметра - это когда обеспечивается

min

цена отказа, т.е. за время эксплуатации объекта достигается max среднее падение цены отказа

(5.1)

(5.1)

где ![]() - j-й набор параметров; k – число параметров в объекте диагностирования;

- j-й набор параметров; k – число параметров в объекте диагностирования;

![]() – срок эксплуатации

системы диагностирования;

– срок эксплуатации

системы диагностирования; ![]() – вероятность отказа i-го элемента при отказе устройства;

– вероятность отказа i-го элемента при отказе устройства; ![]() - экономия от

- экономия от ![]() при устранении i-й неисправности.

при устранении i-й неисправности.

Предположим, что время безотказной

работы любого из элементов объекта диагноза подчинена экспоненциальному закону

распределения и

(5.2)

(5.2)

где ![]() - вероятность

безотказной работы i-ого

элемента в момент времени

- вероятность

безотказной работы i-ого

элемента в момент времени ![]() ;

; ![]() - интенсивность отказов i-го элемента в момент времени

- интенсивность отказов i-го элемента в момент времени ![]() ,

, ![]() - количество

элементов.

- количество

элементов.

То задача максимизации функционала ![]() эквивалентна его минимизации

эквивалентна его минимизации

(5.3)

(5.3)

где ![]() - функция времени восстановления.

- функция времени восстановления.

Таким образом, большему значению числа

контролируемых параметров должно соответствовать меньшее значение функционала

(5.3). Выбор требуемого количества контролируемых элементов описывается в

[11,33].

5.2. Задачи систем диагностирования устройств ЖАТ

К объектам диагностирования относят устройства: электрической

централизации (ЭЦ); диспетчерской централизации (ДЦ);

путевой автоблокировки (АБ), путевого оборудования автоматической локомотивной

сигнализации (АЛС, САУТ); сортировочных горок (ГАЦ, АРС); переездной

сигнализации, заграждения и управления шлагбаумами; контроля технического состояния

подвижного состава на ходу поезда; оповещения, пожарно-охранной сигнализации,

освещения, кондиционирования,

отопления технологических помещений.

Для диагностирования объектов ЖАТ применяют стационарные,

мобильные и переносные

системы диагностирования.

Стационарные системы диагностирования разделяются на специализированные для диагностирования отдельных

видов устройств ЖАТ (рельсовых цепей,

кабельных сетей, устройств электропитания и др.) и универсальные для комплексного диагностирования систем ЖАТ. Они могут быть распределенными, когда отдельные компоненты системы диагностирования

разнесены в пространства и связь между

ними осуществляется по каналам передачи данных (дистанционное диагностирование) или локальными.

Мобильные системы диагностирования размещают на подвижном

составе (вагоне-лаборатории, дрезине и т.п.) или на

автотранспорте и применяют там, где по технологическим или экономическим условиям нецелесообразно

или невозможно применение стационарных

систем.

Переносные диагностические комплексы реализуемые на базе

переносных ПК применяются для повышения эффективности поиска неисправностей,

проведения ремонтно-восстановительных работ.

Цели создания системы диагностирования и мониторинга устройств

ЖАТ включают:

− обеспечение

требуемого уровня технического состояния эксплуатируемых устройств

при сокращении финансовых, материальных трудозатрат на ТО и

ремонт;

− повышение

достоверности контроля информации, исключение субъективности оценок

и необходимости применения разнообразных приборов и приспособлений;

− обеспечение

перехода на качественно новые методы контроля и управления системой

технического обслуживания ЖАТ.

Система диагностирования и мониторинга устройств ЖАТ

должна обеспечить решение следующих основных задач:

− автоматизация

контроля эксплуатации устройств ЖАТ, обеспечение оперативного и

управляющего персонала достоверной информацией для выработки решений;

− локализация

мест нарушения нормальной работы устройств ЖАТ и определение неисправной

аппаратуры, автоматическое оповещение оперативного персонала о аварийных

ситуациях;

− создание

общесетевой системы мониторинга состояния и функционирования устройств

ЖАТ;

− формирование

БД, алгоритмов их обработки, прогнозирование по результатам обработки

полученной информации тенденций и динамики изменения параметров

контроля для целей планирования процесса ТО и ремонта устройств ЖАТ,

выработки новых подходов к определению технического состояния

устройств ЖАТ;

− расширение

номенклатуры контролируемых и измеряемых параметров напольного оборудования

ЖАТ,

− интеграция

с действующими и создаваемыми информационными и управляющими системами

различных служб железнодорожного транспорта.

При создании системы диагностирования и мониторинга

необходимо обеспечить возможность совместного использования разработок различных

групп и фирм, для чего архитектура средств диагностирования должна

быть модульной, иметь стандартизованный выходной интерфейс и

интеграцию в ПО информационных систем верхнего уровня.

В перспективе система диагностирования и мониторинга

должна рассматриваться как подсистема АСУ и контроля объектов ЖАТ

(при встроенных средствах диагностирования), либо взаимодействовать с этими

системами (при внешних средствах диагностирования). При этом должно предусматриваться

использование общих точек съема информации и реализация методов пассивного диагностирования

(без воздействий на объект контроля).

Разработку диагностического обеспечения вновь создаваемых

систем и средств ЖАТ целесообразно выполнять на этапе их

проектирования с тем, чтобы предусмотреть необходимый уровень

контролепригодности.

Эффективность применения диагностирования и мониторинга

СЖАТ в большой степени определяется качеством нормативного обеспечения

процесса разработки, проектирования и эксплуатации средств и систем диагностирования,

выбором датчиков, средств передачи и интерфейсов.

Прогнозирование возможного изменения состояния

контролируемых устройств может быть обеспечено путем формирования

БД о функционировании устройств ЖАТ,

применением аналитических и статистических методов обработки результатов диагностирования.

Построение распределенной системы

диагностирования и мониторинга должно основываться на следующих

принципах:

− открытость

(технология открытых систем);

− многоуровневость

(строится по многоуровневому иерархическому принципу на основе

типовых технических решений);

− масштабируемость

(возможность наращивания количества модулей и функций);

− безопасность;

− инвариантность

(независимость от внешних мешающих воздействий);

− независимость

каналов передачи информации;

− внешнего

дополнения (самодостаточность с точки зрения выполняемых функций).

Система диагностирования должна обеспечивать:

−

сбор, первичную обработку и передачу

информации о процессах на объектах контроля;

−

автоматическую регистрацию событий изменения

параметров или состояния устройств ЖАТ;

− формирование БД,

прогнозирование по результатам

обработки полученной информации тенденций и динамики

изменения контролируемых параметров;

−

локализацию мест нарушения нормальной работы

устройств ЖАТ и определение неисправной аппаратуры;

−

контроль работоспособности, автоматическое

тестирование системы и средств диагностирования, автоматизированную калибровку измерительных подсистем;

−

интеграцию с действующими и создаваемыми

системами контроля и управления, взаимодействие с базами данных АСУ-Ш.

Система мониторинга должна обеспечивать:

− отображение

состояния устройств ЖАТ, сообщений о нарушениях

нормальной работы устройств ЖАТ, пути, электроснабжения с уровнями детализации,

контроль работы ДСП;

−

регулируемую централизацию данных и

регулируемый доступ к базам данных для решения задач управления, планирования,

сервисного и фирменного обслуживания

устройств ЖАТ;

−

возможность удаленного доступа к распределенным компонентам СЖАТ для целей мониторинга и администрирования,

изменения алгоритма диагностирования.

Система

диагностирования имеет следующие режимы работы:

− режим обнаружения

неисправных приборов, блоков и участков электрических цепей при штатной проверке функционирования;

− режим

комплексного или выборочного измерения параметров устройств ЖАТ установленным

требованиям;

− диалоговый

режим (рекомендации по выполнению необходимых управляющих воздействий

на проверяемую систему, по проверке и настройке соответствующих параметров).

5.3. Лаборатория автоматики, телемеханики и связи

Лаборатория

АТ и С дороги (далее — дорожная лаборатория) является структурным

подразделением железной дороги, непосредственно подчиняется начальнику службы

СЦБ, а по вопросам связи находится в оперативном подчинении начальника службы

НИС.

Лаборатория

АТ и С железной дороги осуществляет методическое руководство

технологическим процессом ремонта и проверки аппаратуры на участках железных

дорог.

Дорожная

лаборатория осуществляет:

−

периодический

технический контроль за состоянием и содержанием эксплуатируемых устройств

АТ и С;

−

анализ

работы устройств ЖАТС и разработку мероприятий, направленных на повышение

надежности функционирования этих устройств;

−

расследование

опасных, наиболее сложных отказов в работе устройств;

−

эксплуатационные

испытания новой техники АТ и С, проводимые в рамках НИОКР, внедрение

и сопровождение задач в рамках развития комплексных информационных технологий

по хозяйству сигнализации и связи;

−

подготовку

и проведение школ передового опыта, семинаров, конкурсов и курсов повышения

квалификации.

Для

выполнения основных задач дорожной лаборатории необходимы:

−

технологическое

обеспечение процесса эксплуатации устройств ЖАТС, в том числе внедрение

типовых технологических процессов (ТП)

технического обслуживания (ТО) и ремонта устройств;

−

разработка

ТП ремонтных и пусконаладочных работ;

−

методы

измерений и испытаний, дополняющих и уточняющих типовые методики;

−

мероприятия,

направленные на повышение безопасности движения поездов, надежности эксплуатируемых

устройств, дающих экономический эффект;

−

обобщение

передового опыта применения и распространения средств малой механизации, измерительного

и испытательного оборудования, имеющегося на сети дорог, методов ТО и

разработка рекомендаций по их внедрению;

−

координация

разработок и внедрений АСУ процессом эксплуатации устройств, периодический

контроль за работой устройств СЦБ, АЛС, САУТ, поездной радиосвязи (ПРС), устройств

контроля подвижного состава на ходу поезда (ПОНАБ, ДИСК, КТСМ, УКСПС, КГН

КГУ), а также оценка работы РЦ при помощи вагона-лаборатории согласно

утвержденному графику;

−

участие

в технических ревизиях, проводимых по планам служб;

−

проверка

качества работы и соблюдения технологической дисциплины в

ремонтно-технологических участках (РТУ), дистанционных мастерских, дорожных

электротехнических мастерских;

−

оказание

технической помощи ШЧ в определении и устранении сложных отказов устройств,

проведении измерений и паспортизации аппаратуры, ремонте отдельных видов аппаратуры,

выполнении пусконаладочных работ при вводе новой техники;

−

метрологический

контроль за состоянием и применением средств измерений;

−

проведение

калибровки (поверки) средств измерений и аттестации испытательного

оборудования на предприятиях хозяйства и в вагоне-лаборатории;

−

участие

во внедрении современных методов и средств измерений автоматизированного

контрольно-измерительного оборудования, измерительных систем, эталонов для

калибровки (поверки) средств измерений;

−

анализ

и согласование технической документации на устройства, поступающие на

утверждение в службу;

−

рассмотрение

и обобщение по заданиям службы изобретений и рационализаторских предложений и,

при необходимости, проведение их экспериментальной проверки;

−

оказание

помощи дистанциям во внедрении изобретений и рационализаторских предложений;

−

проведение

исследовательской работы с целью определения показателей и разработки

мероприятий по повышению надежности действующих и вновь разрабатываемых

устройств;

−

аттестация

электромехаников РТУ, контрольно-ремонтных пунктов (КРП АЛС) дистанций на право

приемки аппаратуры СЦБ и АЛС;

−

инструктаж

и консультирование специалистов по техническому содержанию и ремонту устройств

ЖАТС.

В

ведении дорожной лаборатории находятся специальные автомобили, служебные

вагоны-лаборатории, станочное и испытательное оборудование и средства

измерений. Функции главного метролога ХСС возлагаются на заместителя начальника

дорожной лаборатории.

5.4. Заключение

Вновь разрабатываемые процессорные устройства ЖАТ должны

иметь строенные средства самодиагностики и обеспечивать интеграцию в систему

диагностирования ЖАТ. В системе диагностирования и мониторинга

должны найти широкое применение не требующие периодического ТО

датчики, преобразователи, устройства бесконтактного съема информации.

Сопряжение с устройствами ЖАТ средств диагностирования

должно осуществляться через устройства сопряжения,

обеспечивающие требования безопасности. В разрабатываемых системах

диагностирования целесообразно предусмотреть возможность замены блоков

и модулей без выключения питания (режим горячей замены).