|

|

|

|

#1 (ссылка) |

|

V.I.P.

Регистрация: 16.02.2023

Сообщений: 16

Поблагодарил: 0 раз(а)

Поблагодарили 1 раз(а)

Фотоальбомы:

не добавлял

Записей в дневнике: 42

Репутация: 0

|

Тема: [01-2023] Применение капиллярного контроля в условиях локомотивного хозяйстваПрименение капиллярного контроля в условиях локомотивного хозяйства Опыт Белорусской железной дороги А.Г. OTOKA, инженер-технолог, руководитель подразделения неразрушающего контроля, Белорусская железная дорога, А.Л. ДРЕМЕНКОВА преподаватель Барановичского подразделения Дорожного центра по подготовке, переподготовке и повышению квалификации кадров Белорусской железной дороги В соответствии с Единым перечнем деталей и узлов тягового подвижного состава, подлежащих неразрушающему контролю (НК) на Белорусской железной дороге [1], капиллярному контролю подвергается более 50 наименований, в зависимости от серий тепловозов и дизель-поездов. Капиллярный контроль деталей и узлов тягового подвижного состава при определенных условиях может выполняться как основной метод НК, так и как вспомогательный метод наряду с магнитопорошковым и вихретоковым контролем.  Капиллярная дефектоскопия является старейшим методом неразрушающего контроля и самым чувствительным методом неразрушающего контроля поверхностных дефектов. Метод контроля проникающими веществами (капиллярный) — это метод выявления поверхностных и сквозных несплошностей материала объекта контроля. Он основан на капиллярном проникновении в них индикаторной жидкости — пенетранта и регистрации образующихся индикаторных рисунков, полученных, как правило, в результате последующего полного или частичного извлечения жидкости на поверхность, оптико-визуальным способом или с помощью преобразователя. Необходимым условием выявления дефектов методами контроля проникающими веществами является отсутствие загрязнений и других посторонних веществ как в самой несплошности, так и у выхода ее на поверхность объекта контроля, для проникновения в нее пенетранта. Также важным условием является обеспечение хорошей смачиваемости пенетрантом материала объекта контроля. При этом глубина несплошности должна значительно превышать ширину ее раскрытия. Проведение контроля должно начинаться с предварительной очистки контролируемой поверхности объекта и последующей ее сушки. Нанесение на контролируемую поверхность смачивающего пенетранта приводит к его проникновению в глубь несплошностей.  После установленного промежутка времени пенетрант удаляется с контролируемой поверхности объекта (или гасится на ней соответствующим составом) и остается только в полостях несплошностей, если таковые имеются. При последующем нанесении на контролируемую поверхность проявителя пенетрант впитывается в него из несплошностей, в результате чего могут образовываться визуализируемые индикаторные рисунки поверхностных несплошностей. Визуализация несплошностей облегчается как вследствие наличия яркостного (цветового) контраста индикаторных рисунков на фоне поверхности объекта контроля, так и за счет большей ширины индикаторного рисунка по сравнению с действительной шириной раскрытия самой несплошности (в большинстве случаев значительно большей). Ширина следа дефекта увеличивается с увеличением глубины дефекта [2]. Капиллярный контроль (КПК) проводят в целях выявления поверхностных несплошностей — трещин, пор, шлаковых включений, раковин, межкристаллитной коррозии, коррозионного растрескивания и других несплошностей, а также места их расположения, протяженности и характера распространения. КПК позволяет контролировать объекты любых размеров и форм из ферромагнитных и неферромагнитных, черных и цветных металлов и их сплавов, пластмасс, стекла, керамики и других твердых конструкционных материалов, которые не растворяются и не теряют своих свойств. В зависимости от светоколористических свойств используемой проникающей жидкости и, соответственно, способа получения первичной информации от индикаторного рисунка согласно традиционной классификации они подразделяются на несколько групп: яркостные (ахроматические), цветные (хроматические), люминесцентные и люминесцентно-цветные. Рассмотрим подробнее каждый из них. Яркостный КПК считается самым простым. Его также называют меловым или керосино-меловой пробой. В прошлом веке лидером научно-технического прогресса в мире был железнодорожный транспорт, и впервые капиллярный метод контроля в виде керосино-меловой пробы был успешно применен для обнаружения повреждений на полированных шейках осей паровозов и вагонов. Керосиново-меловая проба длительное время была обязательным методом дефектоскопии всех шеек осей колесных пар. Затем магнитный и ультразвуковой методы контроля пополнили арсенал средств обеспечения безопасности движения на железнодорожном транспорте и потеснили КПК [3]. В качестве проявителя яркостного КПК используется мел либо каолин, в качестве пенетранта — керосин. Такой метод до сих пор используется в локомотивных депо благодаря тому, что вышеуказанные материалы дешевые и легкодоступные (рис. 1 — 3). В качестве проникающей жидкости используют керосин, а в качестве проявителя — меловую обмазку. По этому способу деталь погружают в керосин на 15 — 30 мин или наносят его кистью на поверхность. После этого обтирают или сушат струей воздуха. Затем на сухую поверхность наносят слой меловой обмазки. Если дефект есть, то через несколько минут меловая обмазка начнет темнеть з месте, имеющем трещину. Данный метод эффективен для поиска трещин и пор. Этим методом трудно обнаружить трещины шириной менее 0,05 мм. Контроль керосиновым способом в большинстве случаев применяется для выявления мест течей (рис. 4) по пятнам керосина на меловой обмазке (диаметром до 0,1 мм в изделиях толщиной до 25 мм). Для повышения чувствительности контроля керосин окрашивают, растворяя в нем краски ярких цветов. Контроль керосиновым способом уступает по чувствительности цветным (хроматическим), люминесцентным и люминесцентно-цветным методам. Цветной метод (рис. 5) базируется на использовании ярко окрашенных жидкостей. Белый проявитель, красный пенетрант — такой контраст легко и быстро «считывается» дефектоскопистом. Подходит для испытаний даже при обычном дневном свете. Люминесцентный метод — это, если можно так сказать, тот же цветной метод, но с большей чувствительностью. Проводится в затемненном помещении с применением ультрафиолетового освещения с длиной волны 365 нм. Индикаторная жидкость содержит люминофор, который на темном фоне светится сильным желто-зеленым цветом. Данному способу свойственна повышенная чувствительность — люминесцентный капиллярный контроль сварных соединений, околошовной зоны и основного металла способен выявлять дефекты с раскрытием всего 0,1 мкм и более. Выше был рассмотрен наиболее популярный красный маркерный состав, но существуют и другие вариации, которые выгодно проявляют себя в тех или иных условиях дефектоскопии (рис. б). Метод используется в лабораторных условиях для фиксации сверхмалых рисунков трещин, поэтому использование его в локомотивных депо нецелесообразно. Наиболее распространенными люминесцирующими пенетрантами являются нориол, шубекол, жидкости типа ЛЖ, ЛЖТ, различные масла. К примеру, пенетрант люминесцентный ЛЖТ успешно применяется на ряде предприятий Республики Беларусь и Российской Федерации. При этом пенетрант ЛЖТ не уступает по чувствительности лучшим зарубежным аналогам ведущих фирм, а по некоторым параметрам и превосходит их. Наконец, люминесцентно-цветной метод — самый чувствительный из всех. Он предполагает регистрацию контраста между цветным индикаторным рисунком и люминесцентным, как в видимом спектре, так и длинноволновом ультрафиолетовом излучении (рис. 7). Сочетание источников освещения помогает регистрировать мельчайшие несплошности. В среде специалистов ведется много споров по поводу определения размера индикации после проведения КПК по отношению к глубине и ширине раскрытия дефектов. Безусловно, точно определить размеры дефектов не представляется возможным (задачу определения размеров КПК и не ставит), но косвенно ширина индикаторного следа может говорить о характере развивающегося дефекта. Например, на рис. 7,а отчетливо видно, что область 2 самая интенсивная и яркая по цвету и имеет большую ширину следа в сравнении с другими областями. При этом область 4, состоящая из двух индикаций в виде тонких линий, имеет тусклый цвет индикации и меньший по ширине след. Очевидно, что область 4 имеет дефект, меньший как по раскрытию, так и по глубине. Чем глубже дефект, тем быстрее появляется изображение, больше яркость и размер индикаций. С учетом этого полезно проводить осмотр 2 раза, через 5 — 10 мин после начала проявления, когда глубокие дефекты дают четкие индикации, правильнее отображающие форму дефекта, и в конце проявления, когда индикации от глубоких дефектов расплылись, но стали более заметными и появились индикации от неглубоких дефектов. На рис. 7,6 отчетливо видно, что при освещении ультрафиолетовым источником зоны контроля светятся мельчайшие рисунки трещин и граница индикации, которая образовалась при помощи красящего пенетранта.  Чувствительность КМК определяют по размеру наименьших выявляемых реальных или искусственно инициированных дефектов. В соответствии с [4] основным параметром дефекта, по которому оценивают чувствительность, служит ширина его раскрытия. Поскольку глубина и длина дефекта также оказывают существенное влияние на возможность его обнаружения (в частности, глубина должна быть существенно больше раскрытия), эти параметры считают стабильными. Нижний порог чувствительности (минимальная величина раскрытия выявленных дефектов) ограничивается тем, что весьма малое количество пенетранта, задержавшееся в полости небольшого дефекта, оказывается недостаточным, чтобы получить контрастную индикацию при данной толщине слоя проявляющего вещества. Существует также верхний порог чувствительности, который определяется тем, что из широких, но неглубоких дефектов пенетрант вымывается при устранении его излишков с поверхности [5]. Основными способами нанесения дефектоскопических материалов являются аэрозольный и кистевой. Для нанесения дефектоскопических материалов на контролируемую поверхность рекомендуется применять краскораспылители, компрессоры или переносные окрасочные агрегаты. При осмотре зон контроля рекомендуется использовать лупы (в том числе бинокулярные) с б — 10-кратным увеличением, а также другие оптические приборы с 1,25 — 30-кратным увеличением. Набор дефектоскопических материалов включает индикаторный пенетрант, очиститель пенетранта и проявитель пенетранта. Составы наборов не должны ухудшать эксплуатационные качества материала контролируемых деталей и конструкций [6]. В зависимости от минимального размера дефектов, поддающихся выявлению, КПК может соответствовать одному из следующих классов чувствительности:

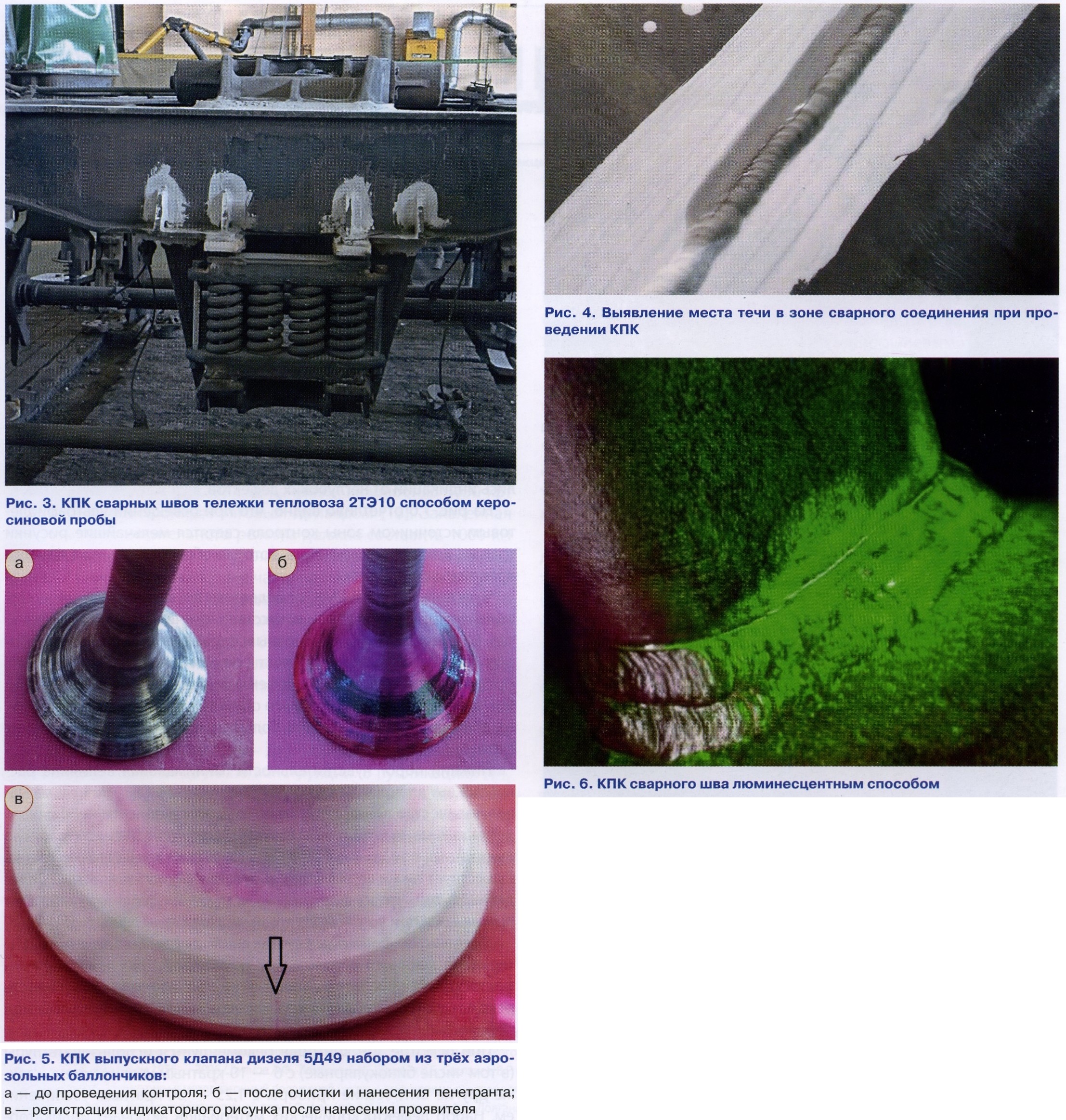

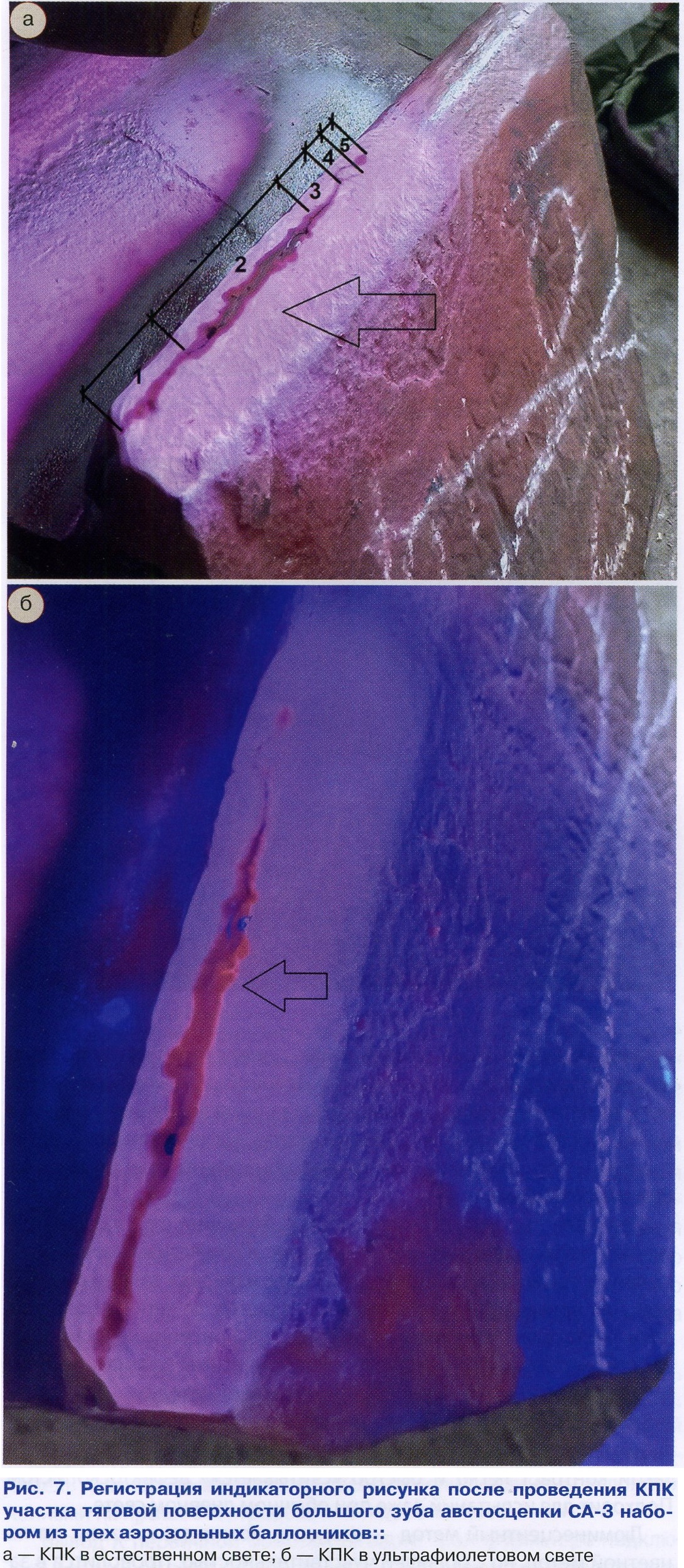

К примеру, некоторые сомнительные места деталей и узлов локомотивов можно проконтролировать непосредственно под локомотивом при прохождении технического обслуживания.  Зачастую КПК проводят перед другими методами контроля, например ультразвуковым, магнитопорошковым или вихретоковым. КПК часто сравнивают с магнитопорошковым контролем (МПК) по причине высокой чувствительности к поверхностным дефектам. Например, при МПК выявляются поверхностные дефекты шириной раскрытия от 2 мкм и протяженностью 0,5 мм, а при капиллярном выявляются дефекты раскрытием порядка 1 мкм [8]. Для сравнения двух методов рассмотрим выявление сетки трещин шейки коленчатого вала дизеля. На рис. 8 видно, что сетка трещин хорошо выявляется как КПК, так и МПК. Однако разветвление трещин более отчетливо видно все-таки при проведении МПК. Поэтому для достижения высокой чувствительности нужно применять хорошо смачивающие высококонтрастные пенетранты, лакокрасочные проявители, увеличивать ультрафиолетовую облученность или освещенность объекта. Оптимальное сочетание этих факторов позволяет опытному дефектоскописту обнаружить дефекты раскрытием в десятые доли микрометра. Расход дефектоскопических материалов зависит от качества поверхности контролируемого объекта, ее расположения, консистенции материалов, способа их нанесения. Расход пенетранта при аэрозольном нанесении составляет 500 — 600 мл (при ручном 600 — 800 мл) на 1 м2 контролируемой поверхности. Большее значение соответствует неровной поверхности объекта контроля, вертикальному расположению поверхности. Очистителя расходуется, как правило, в 1,6 — 1,9 раза больше, чем пенетранта. Расход проявителя 250 — 350 мл при аэрозольном нанесении (при ручном 300 — 500 мл) на 1 м2 контролируемой поверхности [9]. В заключение хочется отметить, что КПК имеет широкое применение в локомотивных депо. В настоящее время интерес к капиллярной дефектоскопии все больше возрастает. Причины — высокая чувствительность, простота, отсутствие необходимости в дорогостоящем оборудовании. При невозможности по каким-либо причинам провести МПК определенного перечня деталей и составных частей локомотивов (контроль немагнитных и неметаллических материалов, трудность размагничивания материала, контроль объемных дефектов типа пор и подобных) предпочтение отдается КПК. Пользуются популярностью как цветной метод, так и метод меловой пробы. Обладая высокой чувствительностью выявления поверхностных дефектов, метод может применяться практически в полевых условиях, когда определить наличие дефекта можно непосредственно под локомотивом. Стоит отметить, что выявляемость дефектов напрямую зависит от правильности и последовательности выполнения технологических операций проведения КПК, а также опыта дефектоскописта. Авторы статьи выражают искреннюю благодарность за помощь в работе и предоставление фотоматериалов, сделанных на производстве, ведущему инженеру локомотивного депо Гомель И.А. Байде, мастеру участка дефектоскопии деталей локомотивов и МВПС локомотивного депо Волковыск И.А. Новику, мастеру участка неразрушающего контроля локомотивного депо Жлобин Д.Г. Васильцову. Библиография 1. Единый перечень деталей и узлов тягового подвижного состава, подлежащих неразрушающему контролю на Белорусской железной дороге. Утв. Приказом Белорусской железной дороги от 30.06.2021 № 581НЗ. Введ. 01.07.2021.93 с. 2. СТБ 1172-99. Контроль неразрушающий. Контроль проникающими веществами (капиллярный). Основные положения. Взамен: ГОСТ 18442-80; введ. 30.08.1999.20 с. 3. Прохоренко П.П. физические методы неразрушающего контроля — качеству литейных материалов // Литье и металлургия. 2007. № 1 (41). С. 136 — 139. 4. ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования. — Введ. 01.07.1981; изм. 01.12.2004.// Контроль неразрушающий. Методы: сборник стандартов. М.: ИПК Издательство стандартов, 2005.26 с. 5. Методы контроля проникающими веществами. Капиллярный метод // Гурвич А.К., Ермолов И.Н., Сажин С.Г. Неразрушающий контроль. Кн. 1. М.: Высшая школа, 1992. URL: https://vactron. ru/index.php/library/ lection/1 OO-metody-kontrolya-pronikayushchimi-veshchestvami-kapillyarnyj -metod. 6. РД-13-06-2006. Методические рекомендации. О порядке проведения капиллярного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах. Введ. 25.12.2006 // Нормативные документы в сфере деятельности федеральной службы по экологическому, технологическому и атомному надзору. Серия 28. Неразрушающий контроль. Вып. 13. М.: ЗАО НТЦ ПБ, 2011. 7. Капиллярный контроль — простой и надежный способ обнаружения трещин и раковин // Дефектоскопист.рф: сайт. URL: https://defektoskopist.ru/page.php?p=kapillyarniy-kontrol (дата обращения 20.09.2022). 8. Сравнительная таблица методов неразрушающего контроля // Центр аттестации лабораторий и специалистов: сайт. URL: https://ooocalis.ru/interesting/52-metody-nk.html (дата обращения 20.09.2022). 9. Нормы расхода дефектоскопических материалов при проведении капиллярного контроля // АВЭК: сайт научно-производственной фирмы. 2020. URL: https://avek.ru/info/normy_rashoda_ defektoskopicheskih_materialov_pri_provedenii_kapi llyarnogo_kontrolya (дата обращения 28.09.2022). |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Состояние локомотивного хозяйства Укрзализницы | relsamaster | Общие вопросы железных дорог | 55 | 05.05.2016 11:37 |

| =Справочник= Формы журналов локомотивного хозяйства | alexsav1 | Тяговый подвижной состав | 0 | 02.03.2015 20:41 |

| Кроссворды работнику локомотивного хозяйства | Admin | Тяговый подвижной состав | 0 | 19.10.2012 13:38 |

| Сооружения и устройства локомотивного хозяйства | Admin | Wiki Локомотивы | 0 | 09.06.2011 05:47 |

| [Статья] Структура локомотивного парка, сооружения и устройства локомотивного хозяйства | Admin | Ж/д статьи | 0 | 03.03.2011 15:36 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|