|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,149

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 798

Репутация: 126146

|

Тема: [03-2022] Экипажная часть электровоза ЭП2КЭкипажная часть электровоза ЭП2К И.А. ОСИНЦЕВ, преподаватель Тайгинского подразделения Западно-Сибирского учебного центра профессиональных квалификаций ТЕЛЕЖКА Тележка электровоза ЭП2К (рис. 1) — трехосная с индивидуальным приводом колесных пар, опорно-рамным подвешиванием тяговых двигателей и редукторов с гидравлическими гасителями колебаний первой и второй ступеней рессорного подвешивания. Тележка имеет сварную раму, связанную с колесными парами посредством установки между ней и буксами поводков, механизмом передачи силы тяги от тележки к кузову, возвращающим устройством, рычажной передачи тормоза. Рама тележки предназначена для передачи тяговых и тормозных усилий, распределения вертикальной нагрузки между отдельными колесными парами, расположения оборудования и правильной установки колесных пар.  Передача тяговых усилий осуществляется следующим образом. С вала якоря тягового двигателя через зубчатую передачу усилие передается через эластичную муфту на полый вал, от которого через съемную муфту и четыре диаметрально противоположных пальца — непосредственно на колесную пару, а затем на корпус буксы. От корпуса буксы усилие передается через буксовые поводки на кронштейны продольных балок рамы тележки 1, далее через торцевые кронштейны задней концевой балки на реактивные тяги параллело-граммного механизма коробки шарового шарнира шкворня, а затем через шкворни — на раму кузова и автосцепное устройство. Передача тормозных усилий осуществляется аналогично, только реализация происходит от места контакта бандажа колесной пары с тормозной колодкой. Рама тележки (рис. 2) состоит из двух боковин продольных балок 5, б, соединенных между собой двумя средними балками 2, 3, передней 1 и задней 4 концевыми балками. Боковины имеют коробчатое сечение и сварены из листовой стали с использованием литых деталей. Средние и концевые балки изготовлены из труб с приваренными к ним литыми кронштейнами для установки кронштейнов подвешивания тяговых двигателей, возвращающего устройства, кронштейнов крепления горизонтальных гидроамортизаторов, кронштейнов под горизонтальные упоры и кронштейнов тормозных подвесок.  Вертикальные листы продольных боковин балок 5, б связаны между собой стаканами для крепления вертикальных гидравлических амортизаторов и кронштейнов установки тормозных цилиндров, трубами в местах установки кронштейнов под буксовые демпферы и валиками тяг тормозной рычажной передачи 7 — 10, а также вставками для размещения в них балансиров рычажной передачи тормоза, проходящих через боковину. Нижний пояс боковин выполнен из листовой стали и литых поводковых скоб. Скобы имеют клиновые пазы для присоединения буксовых поводков. Две скобы каждой боковины имеют платики для установки опор под пружины рессорного подвешивания первой ступени. На концах боковин приварены литые детали — уголок и скоба-уголок. Они являются базами для установки концевых балок рамы тележки. Скоба-уголок, расположенная с заднего края боковины, имеет клиновые пазы для присоединения буксовых поводков, клиновые пазы для присоединения продольных тяг механизма передачи силы тяги и платики для установки опоры под пружины рессорного подвешивания первой ступени. КОЛЕСНАЯ ПАРА Колесная пара (рис. 3) предназначена для реализации тяговых и тормозных усилий через коэффициент сцепления колеса с рельсом и направления движения электровоза по рельсовой колее. Она состоит из оси 4, колесных центров 1 с бандажами 2 и полого вала 3. На полый вал установлена опора подшипников. Опора подшипников (рис. 4) состоит из опоры 1, на которой установлены заднее упорное кольцо 3, роликовые подшипники 12, разделенные наружным дистанционным кольцом 5 и внутренним дистанционным кольцом б. Подшипники, в свою очередь, закрываются наружным лабиринтным уплотнительным кольцом 9. Крепление наружного уплотнительного лабиринтного кольца производится болтами со стопорными шайбами. На подшипниках вращается ступица 2 с лабиринтным кольцом 8, проставочным кольцом и внутренней крышкой, закрепленной болтами со стопорными шайбами. Ступица относительно опоры имеет осевой люфт в подшипниках в пределах 0,25 — 0,35 мм, который обеспечивается за счет обработки наружного 5 и внутреннего б дистанционных колец. На фланце ступицы 2 болтами с гайками, стопорными планками и штифтами, установленными с натягом 0,25 мм, закреплено проставочное кольцо, на котором, в свою очередь, при-зонными болтами с гайками закреплен зубчатый венец. Зубчатый венец выполняется поковкой из стали марки Ст55 с последующей механической обработкой на специализированном токарном станке, после чего на поверхности зубчатого венца нарезаются 93 зуба, подверженные закалке токами высокой частоты на глубину 2,5 — 3 мм. Добавление смазки в подшипники производится через канал, закрытый пробкой 10. Конструкция подшипникового узла ведомого зубчатого колеса позволяет произвести его частичную разборку для ревизии подшипников без расформирования колесной пары.  Бандаж является той частью колеса, которая непосредственно взаимодействует с верхним строением пути — рельсом. На небольшую контактную поверхность бандажа действуют большие силы (от доли массы электровоза, сила сцепления), поэтому бандаж воспринимает динамические нагрузки, а при проскальзывании подвергается повышенному износу. В связи с этим материал бандажа должен обладать высокой прочностью, чтобы сопротивляться износу и смятию, и быть достаточно вязким, чтобы выдерживать ударные нагрузки. В то же время должна иметься возможность обработки бандажа на колесно-токарных станках, так как после достижения установленных норм износа (проката) необходимо восстанавливать его профиль. Бандаж устанавливается на колесный центр в предварительно разогретом состоянии до температуры 250 — 320 °C с натягом 1,7 мм на каждый метр длины окружности бандажа и фиксируется стопорным кольцом. При этом расстояние между сведенными концами стопорного кольца должно быть не более 2 мм. Необходимые свойства бандажная сталь получает при введении легирующих добавок и специальной термообработки. Бандажи отечественных электровозов изготавливают из стали марки 60 со следующим химическим составом (в процентах): С — 0,50 ... 0,65; Мп — 0,60 ... 0,90; Si — 0,15 ... 0,35; Р и S — каждого не более 0,05. БУКСОВЫЙ УЗЕЛ Буксовый узел предназначен для передачи тяговых и тормозных усилий, передачи вертикальной нагрузки, обеспечения свободы перемещения колесной пары и хранения смазки. Буксы электровоза ЭП2К (рис. 5) — поводковые с подшипниками качения. Для восприятия вертикальных нагрузок в буксах крайних осей (рис. 6) применены два цилиндрических подшипника 30-32532Л1М, а для восприятия осевых сил — по одному шариковому подшипнику 80-232Л1. Буксы средних осей (см. рис. 5) шариковых подшипников не имеют, а конструкция роликовых подшипников 30.152.532Л1М допускает свободный разбег колесной пары ±14 мм для прохода кривых, так как база трехосной тележки электровоза очень большая. На пред-подступичную часть оси в предварительно разогретом состоянии до температуры 150 °C устанавливают с натягом 0,145 — 0,147 мм лабиринтное кольцо 3. После остывания лабиринт заполняют смазкой. Затем на лабиринтное кольцо надвигают заднюю крышку корпуса буксы 4 до тех пор, пока лабиринты не выйдут друг за друга. После этого на ось колесной пары устанавливают внутренние кольца подшипников, разделенные малым дистанционным кольцом с натягом 0,04 — 0,06 мм в предварительно разогретом состоянии в масляной ванне до температуры 120 °C. После этого в корпус буксы по скользящей посадке с зазором 0,07 — 0,09 мм заводят наружные кольца подшипников 7 с расположенными в них сепараторами с роликами, разделенными между собой большим дистанционным кольцом 9.  Затем корпус буксы заводят на ось и производят крепление с задней крышкой. Далее надвигают упорное кольцо, совместно с проставочным кольцом 10 наворачивают корончатую гайку 6, положение которой фиксируется стопорным диском 13 (с датчиком угла поворота 11 или без него). Внутрь корпуса буксы закладывается 3,5 кг смазки «Буксол» (на 2/3 корпус буксы должен быть заполнен смазкой). По окончании сборки устанавливается передняя крышка 5 корпуса буксы, на которой имеется торцевая крышка для осмотра состояния буксы. На крышках букс крайних осей установлены токоотводящие устройства. Крышки букс крайних и средних осей имеют прилитые кронштейны, на которые устанавливаются буксовые демпферы. Буксы с токоотводящим устройством (см. рис. б) имеют дополнительное лабиринтное уплотнение со стороны, противоположной колесному центру. Токоотводящее устройстово служит для обеспечения отвода электрического тока от буксовых подшипников электровоза (во избежание электроэрозии буксовых подшипников) к рельсам железнодорожного полотна, который передается по кабелю к корпусу, с которого поступает на щеткодержатели 14 и через угольно-металлические щетки, находящиеся внутри щеткодержателей, передается на переднее лабиринтное кольцо 5, а с него на диск 6 (являющийся элементом наружного лабиринтного уплотнения) и далее через втулки 23, шайбы 24 — на ось колесной пары и по кольцу 21 — на колесный центр. В процессе эксплуатации необходим контроль величины износа щеток. Минимальная высота щеток допускается в эксплуатации 23 мм. Щетки выполняются медно-графитовыми из материала ЭГ-2А. Контролируется высота щеток при снятом корпусе токоотводящего устройства 9 специальным указателем износа щетки 8ТН.441.073 через отверстие в торце щеткодержателя. В качестве смазки в буксовых узлах используется «Буксол» ТУ 0254-107-01124328-01. Смазку добавляют через отверстие в корпусе буксы, закрытое пробкой. Буксовые поводки (рис. 7) передают тяговые и тормозные усилия за счет деформации резиновых втулок резинометаллических сай-лент-блоков без внешнего и внутреннего трения от колесной пары и удерживают ее в определенном положении относительно рамы тележки, а также смягчают удары, передаваемые с пути на надрессорное строение. Благодаря деформации резиновых амортизаторов поводки допускают упругие поперечные и вертикальные перемещения букс относительно рам тележек. Буксовый поводок состоит из длинного амортизатора поводка 1, короткого амортизатора поводка 2, торцевого амортизатора 3, корпуса поводка 4, штифтов 5, проставочной втулки 6. Амортизаторы запрессованы в корпусе поводка, а торцевые амортизаторы — на валики. Установка буксовых поводков показана на рис. 8. ПОДВЕСКА ТЯГОВЫХ ДВИГАТЕЛЕЙ Подвеска тяговых двигателей предназначена для придания тяговому двигателю жесткой точки опоры. Колесно-моторные блоки (рис. 9, 10) имеют опорно-рамное подвешивание тяговых электродвигателей (ТЭД). Через кронштейны, прилитые к корпусам ТЭД, и кронштейны 1 — 3, закрепленные болтами 4 через втулки 26 на опоре подшипников, которая жестко крепится к остову тягового двигателя, ТЭД опираются на раму тележки. Кронштейны 1 — 3 передают нагрузку через сферический шарнир 5, установленный в кронштейны 6, которые крепятся болтами 7 к раме тележки. Полость сферического шарнира при сборке заполняется веретенным маслом АУ ТУ 38.1011232-89 и герметизируется уплотнениями 8, которые болтами крепятся к кронштейнам 6. Кронштейны 1 — 3 вместе с кронштейнами 6 имеют возможность свободно перемещаться (при незатянутых болтах 7) по вертикали благодаря вращению болтов 9, обеспечивая, таким образом, центровку полого вала относительно оси колесной пары в вертикальном направлении. Кронштейны, прилитые к корпусам ТЭД, своими «лапами» опираются на валики 17, в средней части имеющие квадратные сечения и связанные с кронштейнами 18 и 19 болтами 20 — 22 с гайками 27. Кронштейны 18 и 19 жестко закреплены с помощью штифтов, посаженных с натягом, болтов и гаек на средних поперечных балках рамы тележки. Концы валиков 17 выполнены коническими и устанавливаются в проушинах кронштейнов 18, 19 через конические втулки 23, поджатые болтами 24 через шайбы 25. Центровка полого вала контролируется по соосности отверстий проушин привода полого вала и отверстий в колесном центре. Разность размеров Д1 и Д2, Е1 и Е2 должна составлять не более 2 мм, причем размер Е1 должен быть меньше Е2. Для предотвращения падения тяговых двигателей с редукторами при аварийных ситуациях предусмотрены предохранительные подвески 8, которые с одной стороной закрепляются к остову тягового двигателя, а другой — к кронштейну 1 промежуточной балки рамы тележки. Установка предохранительных подвесок 8, воздухопровода 2 тележки, буксовых поводков б, гидродемпфера первой ступени рессорного подвешивания 5, второй ступени рессорного подвешивания 4 и тормозной рычажной передачи 7 показана на рис. 10. Подвеска тягового двигателя не должна стеснять габариты тягового двигателя, смещать центр тяжести локомотива и увеличивать его необрессоренный вес. При этом она должна обеспечивать простоту конструкции и передачу вращающего момента. ПЕРВАЯ СТУПЕНЬ РЕССОРНОГО ПОДВЕШИВАНИЯ Первая ступень рессорного подвешивания предназначена для равномерного распределения вертикальной нагрузки между отдельными колесными парами, а также для смягчения ударов, передаваемых на надрессорное строение электровоза. Буксовая ступень рессорного подвешивания (рис. 11) состоит из пружин 1, амортизаторов 2, нижних и верхних направляющих чаш 3, 6, опоры 5. Верхние чаши имеют направляющие штыри для фиксирования амортизаторов и пружин на раме тележки и резьбовые отверстия для ввертывания технологических болтов, служащих для фиксации пружин в сжатом состоянии при их монтаже и демонтаже.  Для регулирования нагрузок на колеса и оси электровоза при взвешивании между рамой тележки и резинометаллическими амортизаторами устанавливают регулировочные шайбы 7. При обточке бандажей, а также после переподкатки колесных пар необходимо заново отрегулировать распределение нагрузки по колесам и колесным парам установкой (снятием) шайб. При этом устанавливать (снимать) шайбы допускается только под обе пружины буксы одинаковой толщины. При отсутствии в депо весов допускается регулировать развеску, ориентируясь на высоты пружин, которые замерены на электровозе после регулировки развески на заводе-изготовителе на прямом нивелированном пути и занесены в формуляр электровоза. Разность высот пружин, указанных в формуляре электровоза и замеренных вновь при ре-гулировке развески, допускается не более 1 мм. Замеры высот пружин производят на полностью укомплектованном, собранном и экипированном электровозе на прямом нивелированном участке пути, удовлетворяющем требованиям инструкции ЭП2К.31.07.000И. Действительные высоты пружин определяются путем замера размера Е (см. рис. 9). При этом величина Е = 10 мм соответствует высоте пружины. Размеры Е следует замерять с точностью 0,1 мм. Замеры размера Е необходимо выполнять в плоскости, перпендикулярной продольной оси тележки, проходящей через ось пружины. При регулировке развески необходимо иметь в виду, что разность радиусов колеса до переточки и после должна быть примерно равна суммарной толщине шайб 7, устанавливаемых под каждую пружину букс колесной пары, подвергнутой оботочке. При установке шайб необходимо помнить, что максимальная суммарная их толщина с учетом установленных ранее должна быть не более 16 мм. После регулировки развески необходимо проверить центровку полых валов относительно колесных пар и при необходимости отцентрировать. В случае выкатки и разборки тележки необходимо вновь оттари-ровать пружины буксового рессорного подвешивания с занесением новых данных тарировки на бирки, прикрепленные к пружинам, и в формуляр электровоза. В этом случае при отсутствии в депо весов развеску электровоза допускается регулировать, руководствуясь данными тарировки. При этом при сборке тележки количество шайб 7 под каждую пружину следует подбирать так, чтобы фактическая высота пружины, указанная на бирке вновь, и суммарная толщина шайб 7, устанавливаемых на одну пружину, составляла величину 350 мм. При замере высоты буксовых пружин на укомплектованном, собранном и экипированном электровозе на прямом нивелированном участке пути их разность с обозначенной на бирке вновь не должна превышать 3 мм. Пружина в процессе работы не имеет трения между витками, поэтому она не обладает демпфирующими свойствами. Ее работа заключается в деформации витков относительно друг друга, а значит, пружина обладает гибкостью. Гибкость — это величина, которая показывает, на сколько миллиметров прогнется пружина, если к ней приложить нагрузку в один килограмм или тонну. Так как пружина обладает незатухающими колебаниями, то для придания первой ступени рессорного подвешивания необходимой жесткости устанавливают гидравлические гасители колебаний двухстороннего действия. Работа гасителя колебаний основана на вязком перетекании жидкости через калиброванные отверстия, вследствие чего поступательная энергия жидкости преобразуется в тепловую. Таким образом, гидравлический гаситель колебаний обладает демпфирующими свойствами. Жесткость — это величина, обратная гибкости, которая показывает, какую нагрузку в один килограмм или тонну необходимо приложить к гасителю, чтобы получить его просадку в один миллиметр. Кроме того, необходимо отрегулировать зазоры между ограничителями вертикальных перемещений букс и рамой тележки (см. рис. 11) прокладками 8 на прямом нивелированном участке пути, которые должны быть 32 , мм для крайних колесных пар и 30 ± 1 мм для средних. Новые сведения по зазорам следует занести в формуляр электровоза. (Окончание следует) |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

V.I.P.

Регистрация: 18.11.2022

Сообщений: 22

Поблагодарил: 0 раз(а)

Поблагодарили 1 раз(а)

Фотоальбомы:

не добавлял

Записей в дневнике: 37

Репутация: 0

|

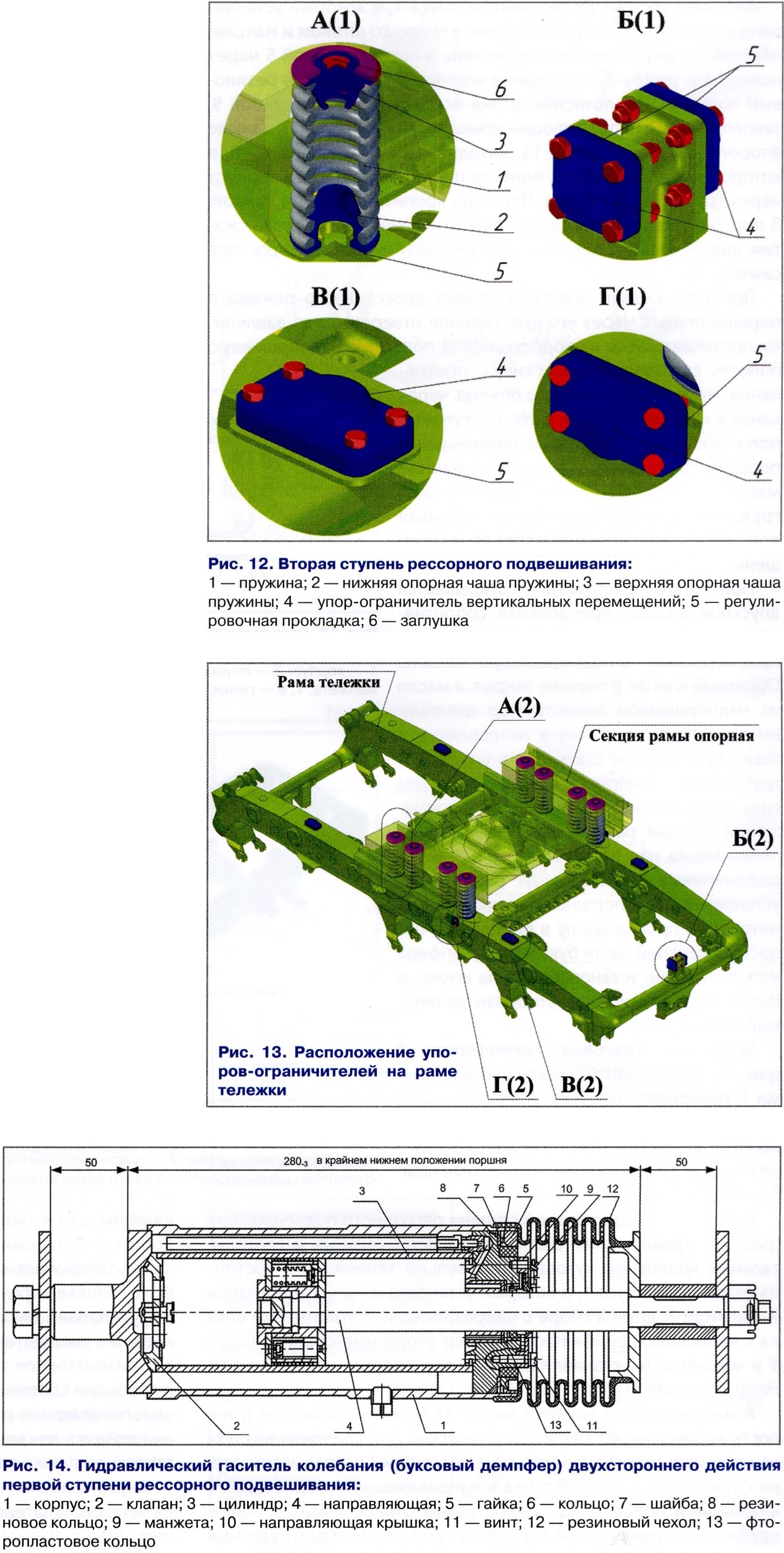

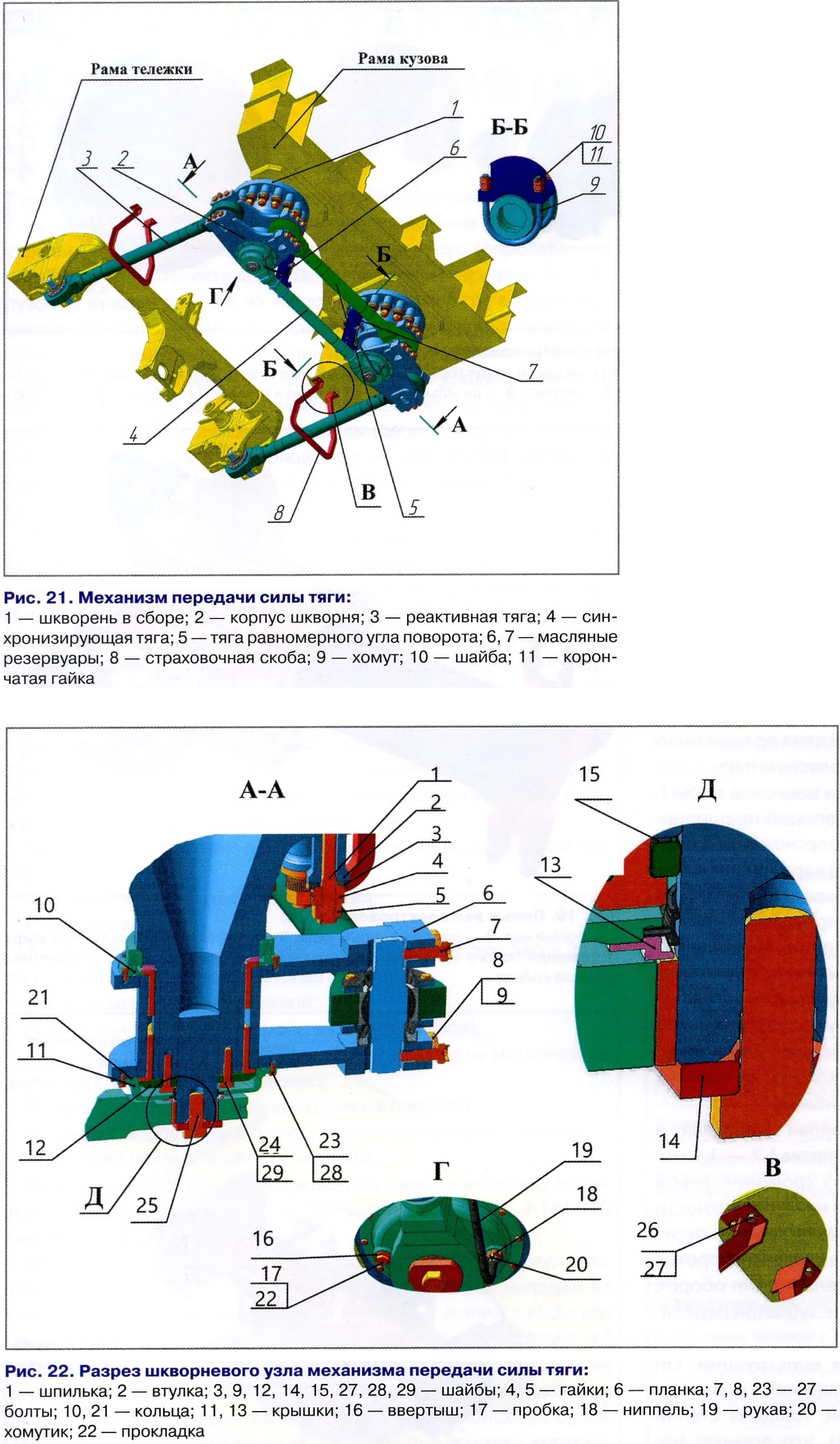

ВТОРАЯ СТУПЕНЬ РЕССОРНОГО ПОДВЕШИВАНИЯ Вторая ступень рессорного подвешивания предназначена для передачи вертикальной нагрузки от рамы кузова на раму тележки, гашения вертикальных колебаний кузова относительно рамы тележки, а также для обеспечения поворота рамы тележки относительно рамы кузова при прохождении кривых участков пути. Опорами кузова на тележку (рис. 12) являются пружины 1 типа «флексикойл», обладающие достаточно высокой гибкостью, расположенные в нишах рамы кузова и опирающиеся на направляющие, расположенные на усиливающей накладке боковины рамы тележки. На верхних горизонтальных листах боковин имеются направляющие втулки для установки и фиксирования нижних чаш пружин 2. Верхние чаши 3 закреплены в специальных нишах рамы кузова.  Регулировочные прокладки 5 расположены под нижними чашами пружин, ограничителями вертикальных перемещений, ограничителями поперечных перемещений и предусмотрены для регулирования положения кузова относительно тележек по вертикали, горизонтали и регулирования нагрузки по колесным парам тележки. В случае разборки опор кузова все детали должны быть установлены на прежние места. Пружины устанавливают таким образом, чтобы направление наибольшего поперечного смещения нижнего витка пружины относительно верхнего было направлено наружу под прямым углом от продольной оси тележки (направление наибольшего смещения отмечено на пружине прокрашенной полосой). При этом разница величин поперечного смещения нижнего витка пружины относительно верхнего, пружин расположенных симметрично относительно продольной оси тележки, должна быть не более 2 мм. При относительных перемещениях тележки и кузова в горизонтальной плоскости (относ кузова и поворот тележки) пружины опор кузова получают поперечные деформации, создавая при этом упругое сопротивление этим перемещениям. Величина поперечных перемещений кузова относительно тележки ограничивается противоотносным устройством, а угловой поворот тележки ограничен упорами 4, расположенными на концевой балке рамы тележки. Вертикальные деформации пружин опор кузова ограничены вертикальными упорами-ограничителями, расположенными на верхних горизонтальных листах продольных балок. При этом зазор между ограничителем и рамой кузова составляет 30 ± 3 мм (рис. 13). Для придания второй ступени рессорного подвешивания необходимой жесткости (так как пружины обладают незатухающими колебаниями) в ней, как и в первой ступени, предусмотрена установка гидравлических гасителей колебания двухстороннего действия (см. рис. 10). ГИДРАВЛИЧЕСКИЙ ГАСИТЕЛЬ КОЛЕБАНИЙ Гидравлический гаситель колебаний предназначен для гашения колебаний за счет вязкого перетекания жидкости. При этом поступательная энергия жидкости преобразуется в тепловую.  Буксовый демпфер (рис. 14) служит для гашения вертикальных колебаний тележки на пружинах первой ступени рессорного подвешивания, а также смягчает удары, передаваемые с пути на надрессорное строение. Демпфер состоит из сварного корпуса 1, в который установлены клапан 2, цилиндр 3, поршень в сборе со штоком и направляющей 4. Направляющая закреплена в корпусе гайкой 5 через кольцо 6 и шайбу 7. Уплотнение корпуса производится резиновым кольцом 8. Уплотнение штока осуществляется манжетой 9, закрепленной в направляющей крышкой 10 и винтами 11,атакже фторопластовым кольцом 13, находящимся в направляющей, в которой имеется канал из полости цилиндра в полость корпуса через трубку со штуцером. Поршень крепится на штоке гайкой. В поршне установлены разгрузочные клапаны: два — хода сжатия, два — хода растяжения, а также обратный клапан дросселя сжатия. При ходе сжатия обратный клапан дроссельного режима в поршне открыт. Через его дроссельное отверстие под давлением протекает масло из подпоршневой полости в надпоршневую полость, создавая при этом силу сопротивления. Часть перетекающего объема через канал в направляющей и трубу поступает в полость корпуса. При резком перемещении поршня развивается большое давление масла под поршнем и открываются разгрузочные клапаны хода сжатия, открывая дополнительные проходы масла через поршень. При ходе растяжения открывается впускной клапан, преодолевая сопротивление пружины, и масло из полости корпуса перетекает в подпоршневую полость. Обратный клапан в поршне закрыт, и масло из надпоршневой полости под давлением перетекает по каналу в направляющей через дроссельное отверстие в штуцере и трубу в полость корпуса, создавая при этом силу сопротивления. При резком перемещении поршня развивается большое давление масла над поршнем и открываются разгрузочные клапаны хода растяжения, установленные в поршне, открывая дополнительный проход маслу в поршневую полость. В верхней части буксового демпфера между шайбой, установленной на штоке, и корпусом демпфера смонтирован резиновый чехол 12. Установка буксовых демпферов 2 (рис. 15) производится между кронштейнами 1, расположенными на раме тележки, и корпусами букс крайних и средних колесных пар, установленных на планках 3 через резиновые амортизаторы 5, зажатыми шайбами 4 и болтами. Гидроамортизатор второй ступени рессорного подвешивания (рис. 16) предназначен для гашения вертикальных и горизонтальных колебаний кузова относительно тележки. Он состоит из сварного корпуса 1, в который установлены впускной клапан 2, цилиндр 3, шток в сборе с направляющей 4. Уплотнение штока в направляющей «Б» производится фторопластовым кольцом 5 и манжетой 6, устанавливаемыми при сборке направляющей. Направляющая закреплена в корпусе гайкой 9. В направляющей имеется канал из полости цилиндра в полость корпуса через трубку со штуцером. Для удаления воздуха из цилиндра при горизонтальном положении гидроамортизатора служит кольцевая проточка в направляющей, соединенная с клапаном и полостью цилиндра двумя отверстиями. Поршень крепится на штоке гайкой 7. В поршне установлены разгрузочные клапаны: два — хода сжатия, один — хода растяжения и клапан дроссельного режима хода сжатия. На головку штока и корпус надет защитный резиновый чехол 8. На головке корпуса со стороны подводящего канала к выпускному клапану выполнены сверление и маркировка «Низ», по которым следует ориентироваться при установке амортизатора в горизонтальное положение. По этой же маркировке ориентируются при сборке гидроамортизатора (метка на направляющей, обеспечивающая расположение трубки внизу корпуса и удаление воздуха из цилиндра). Принцип работы гидроамортизатора второй ступени одинаков с буксовым демпфером. Вертикальные гидроамортизаторы к раме тележки крепятся через кронштейны 6, а к раме кузова — через кронштейны 5 (рис. 17).  Горизонтальные гидроамортизаторы 4 возвращающего устройства предназначены для придания упругой поперечной связи кузова относительно рамы тележки. Они крепятся на раму тележки к средней поперечной балке через кронштейны 1, а к раме кузова — через кронштейны 3 хребтовой балки с помощью болтов 2. Для обеспечения правильной работы горизонтальных гидроамортизаторов необходимо при установке кронштейнов контролировать разность действительных размеров. Контроль необходимо выполнять на полностью укомплектованном, собранном и экипированном электровозе на прямом нивелированном участке пути. Корпус горизонтального гидроамортизатора должен быть установлен в соответствии с маркировкой «Низ» на головке корпуса гидроамортизатора. В головках гидроамортизаторов установлены шарнирные подшипники, в которые запрессованы пальцы. С торцов головок устанавливаются резиновые защитные уплотнения, предотвращающие утечку смазки из полости подшипников. В качестве смазки заливается веретенное масло АУ ТУ38.1011232-89. Таким образом, всего на электровозе ЭП2К установлено 24 гидравлических гасителя колебания двухстороннего действия. ЗУБЧАТАЯ ПЕРЕДАЧА Зубчатая передача предназначена для передачи вращающего момента с вала якоря тягового двигателя на колесную пару. Колесно-моторный блок (рис. 18) состоит из колесной пары 1, тягового двигателя 3 с закрепленной на нем опорой подшипников и кожухом тягового редуктора 2. Привод колесной пары от тягового редуктора осуществляется через полый карданный вал 1 с шарнирно-поводковыми муфтами (рис. 19). Поводки эластичной муфты 3 привода полого вала установлены в проушины ступицы опоры подшипников и приварного привода полого вала при помощи валиков, которые, в свою очередь, закреплены гайками со стопорными шайбами. Поводки эластичной муфты 4 привода колеса установлены в проушины отъемного привода полого вала при помощи валиков, которые закреплены гайками со стопорными шайбами и на пальцы, запрессованные в колесо, на которых также закреплены гайками со стопорными шайбами. На вал тягового двигателя насажена малая шестерня 4 (см. рис. 18) в горячем состоянии с осевым натягом 1,7 — 1,9 мм. Малая шестерня изготавливается поковкой из хромоникелевой стали 20ХН4А. После механическрй обработки на ее поверхности нарезаются 38 зубьев. Зубчатая передача характеризуется передаточным отношением, которое показывает, за сколько оборотов малой шестерни большое зубчатое колесо сделает один оборот. На электровозе ЭП2К передаточное отношение зубчатой передачи составляет 2,447. Кожух тягового редуктора 2 — сварной конструкции. Он состоит из верхней и нижней половин толщиной 14 мм, соединенных между собой болтами и винтами. Толщина стенки кожуха зубчатой передачи обусловлена тем, что помимо механического износа она подвержена кавитационному износу. Кавитационный износ — это образование в жидкости парогазовых пузырьков и последующая их ликвидация. Уплотнение стыков верхней и нижней половин кожуха осуществляется герметиком УЗОМ ГОСТ 13489-79, наносимым при сборке на плоскость стыка. Кожух своими расточками центрируется на подшипниковом щите тягового двигателя и на лабиринтной крышке опоры подшипников. Уплотнение кожуха со стороны проушин ступицы опоры подшипников осуществляется войлочными сальниками, контактирующими с полированными канавками ступицы опоры подшипников. Верхняя половина кожуха крепится к тяговому двигателю и кронштейну подвешивания тягового двигателя, установленного на опоре подшипников в трех точках болтами. Нижняя половина кожуха крепится к тяговому двигателю таким образом, чтобы клиренс (расстояние от головки рельса до нижней части кожуха зубчатой передачи) составлял не менее 100 мм. Регулировка положения кожуха относительно зубчатого зацепления производится шайбами. В кожух заливается 5 л масла марки Тап-15В ТУ 38-101-176-74 в теплое время года и марки ТМ-9п ТУ 5364-034-00148843-95 в зимнее время. Контроль уровня масла осуществляется по контрольному щупу. ПРОТИВООТНОСНОЕ УСТРОЙСТВО Противоотносное устройство (рис. 20) служит для создания возвращающего усилия при перемещениях кузова относительно тележек вследствие прохождения кривых участков пути и последующего выхода из них, превышающих зазор 45 ± 1 мм. При движении электровоза в кривых участках пути сопротивление поперечным перемещениям кузова относительно тележек в пределах зазора создают пружины опор кузова. При больших перемещениях дополнительное возвращающее усилие создают пружины 1, которые находятся в предварительно сжатом состоянии с усилием 2500 кгс.  При максимальном отклонении на величину 45 ± 1 мм усилие пружин увеличивается до 9500 кгс, на которые через палец 2 и шайбу 3 (пружины 1, пальцы 2, шайбы 3 установлены в корпусах 4) воздействует упоры 5, установленные на раме кузова. Зазор регулируется на полностью экипированном электровозе на нивелированном участке пути регулировочными прокладками б. При установке пружин 1 создается предварительный натяг 1 мм за счет прокладок 9. Противоотносное устройство закрывается передними крышками 7, закрепленными болтами 8 на корпусе 4, который закреплен на кронштейне средней поперечной балки рамы тележки. МЕХАНИЗМ ПЕРЕДАЧИ СИЛЫ ТЯГИ Механизм передачи силы тяги (рис. 21) расположен в средней части под кузовом электровоза. Данный механизм создает жесткую связь между кузовом и тележкой в продольном направлении, передавая силы тяги и торможения от тележки к кузову и не препятствуя относительным перемещениям кузова и тележки в вертикальном и поперечном направлениях. Относительные угловые перемещения обеспечиваются сферическими шарнирами, расположенными в двух продольных тягах 3, закрепленных с одной стороны в клиновых пазах рамы тележки, а с другой — в корпусах 2, а также в одной поперечной синхронизирующей тяге 4, установленной между корпусами 2. Полости сферических шарниров, установленных в тягах 3, при сборке заполняются маслом ТМ-9п ТУ 5364-034-00148843-95 и герметизируются уплотнениями, которые болтами крепятся к тягам 3. Корпуса 2 расположены на шкворнях 1 и имеют возможность свободного вращения на подшипниках скольжения, образованных бронзовыми втулками, установленными в корпусах 2 вокруг вертикальной оси шкворня. Корпуса 2 имеют клиновые пазы для монтажа продольных 3 и поперечных 4 тяг, а в нижней части устанавливаются сливная пробка 17 и ниппельная трубка 18 для пополнения смазки (рис. 22). Шкворни закреплены на раме кузова с помощью болтов 26,27, крышки 11, шайб 12 и гаек 4 и 5. В поперечном направлении снизу шкворни попарно связаны между собой тягой, которая закреплена на шкворнях шайбами 15 и болтами 25. На тягах 4 закреплены резервуары 6 и 7 (см. рис. 21), в которые залито по 3 и 3,5 л осевого масла марки Л (летом) и марки 3 (зимой), которое подается в корпуса 2, в которых, в свою очередь, для предотвращения утечек сверху организовано лабиринтное уплотнение, а снизу имеется манжета. Контроль уровня смазки осуществляется по рискам щупа, установленного в резервуары 6,7. |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [Книга Локомотивы] Конструкция паровозов.Альбом. Вып.1. Паровозный котёл. Паровая машина. Экипажная (ходовая) часть. Карташов Н.И. 1904 | relsamaster | Старые книги (до 1960 г.) | 0 | 13.02.2021 10:25 |

| [12-2016] Экипажная часть современных высокоскоростных электропоездов | Admin | xx2 | 0 | 14.08.2020 09:44 |

| [06-2014] Тормозные системы электровоза ЭП2К | poster333 | xx2 | 0 | 15.08.2015 22:53 |

| [05-2014] Тормозные системы электровоза ЭП2К | poster333 | xx2 | 0 | 13.08.2015 14:12 |

| Обслуживание пассажирского электровоза ЭП2К | Admin | Видео по локомотивам | 0 | 29.11.2014 11:50 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|