|

|

| Ушел из жизни Крупицкий Адольф Зельманович |

| 6 февраля 2026 года ушел из жизни Крупицкий Адольф Зельманович, более шести десятков лет проработавший в институте «Гипротранссигналсвязь».

Всю свою трудовую деятельность А.З. Крупицкий посвятил проектному делу. После окончанию обучения в Ленинградском институте инженеров железнодорожного транспорта в 1959 году начал свою профессиональную деятельность в качестве старшего электромеханика дистанции сигнализации и связи на Казахской железной дороге. В 1960 году пришел на работу в институт на должность инженера, работал руководителем группы, главным инженером проектов.

Читать далее |

|

|

#1 (ссылка) |

|

Кандидат в V.I.P.

Регистрация: 15.05.2015

Сообщений: 209

Поблагодарил: 0 раз(а)

Поблагодарили 6 раз(а)

Фотоальбомы:

не добавлял

Репутация: -5

|

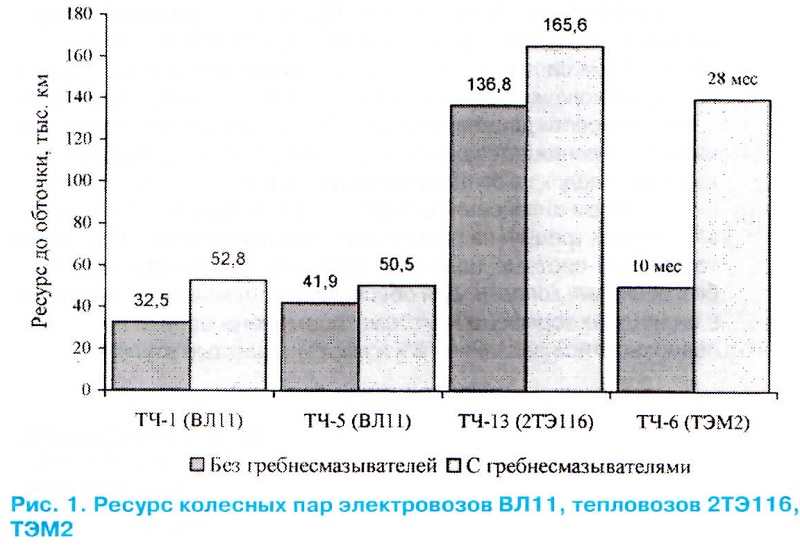

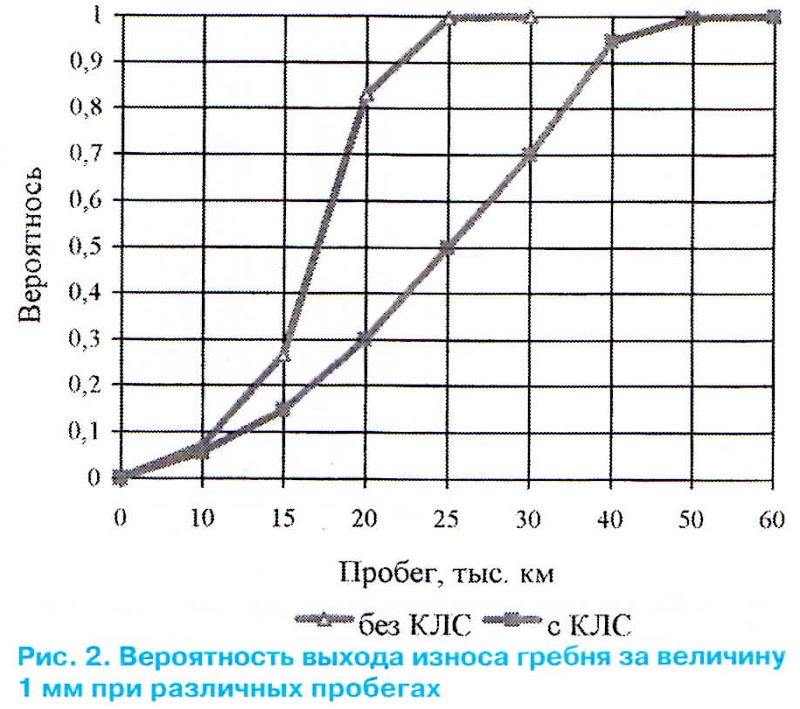

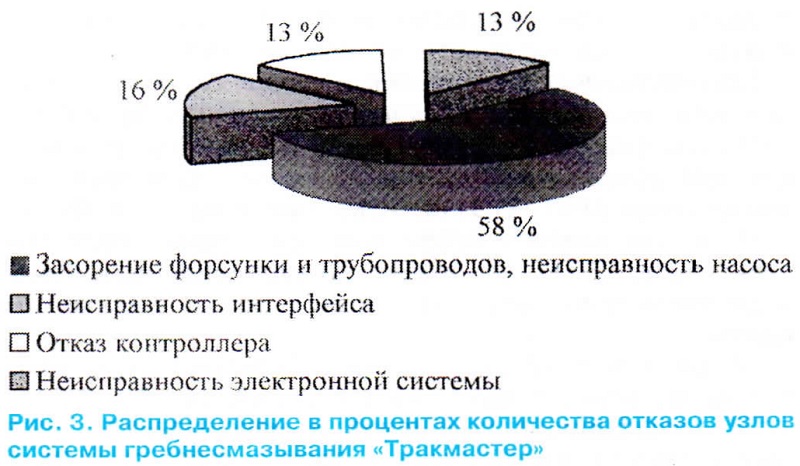

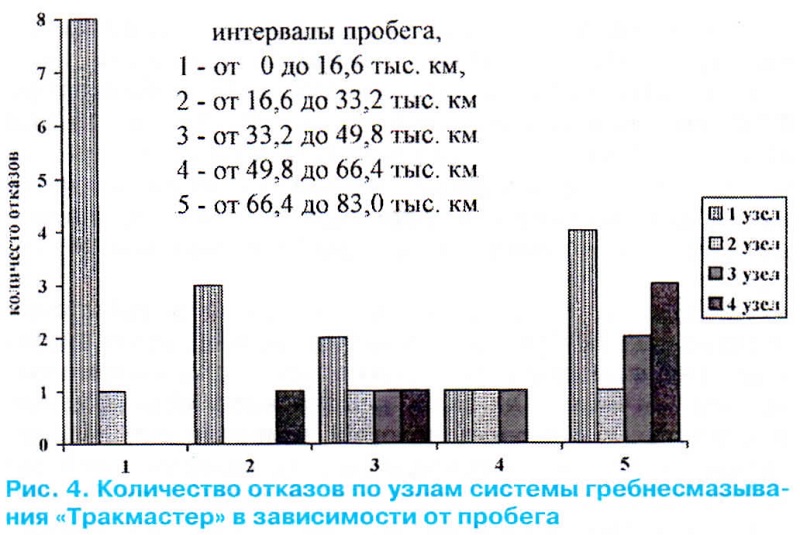

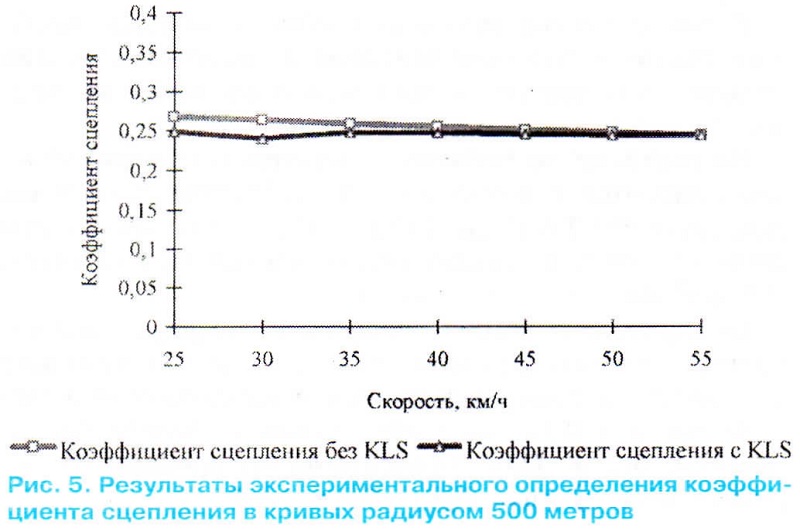

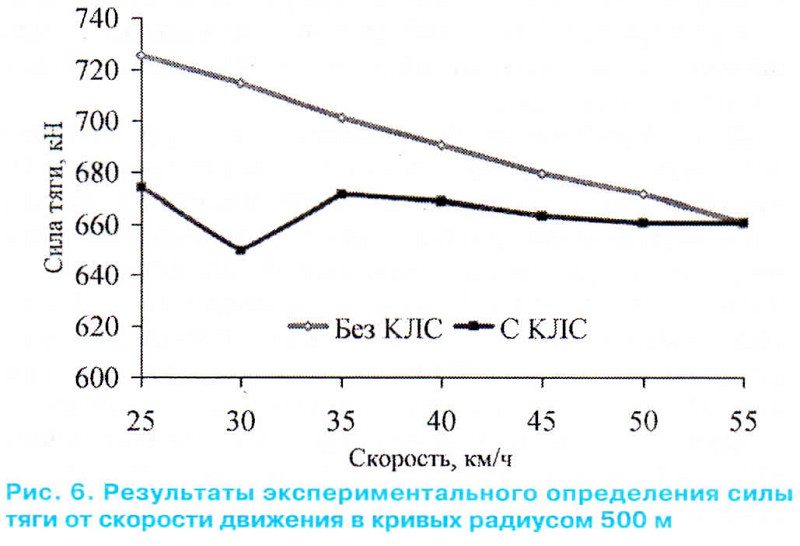

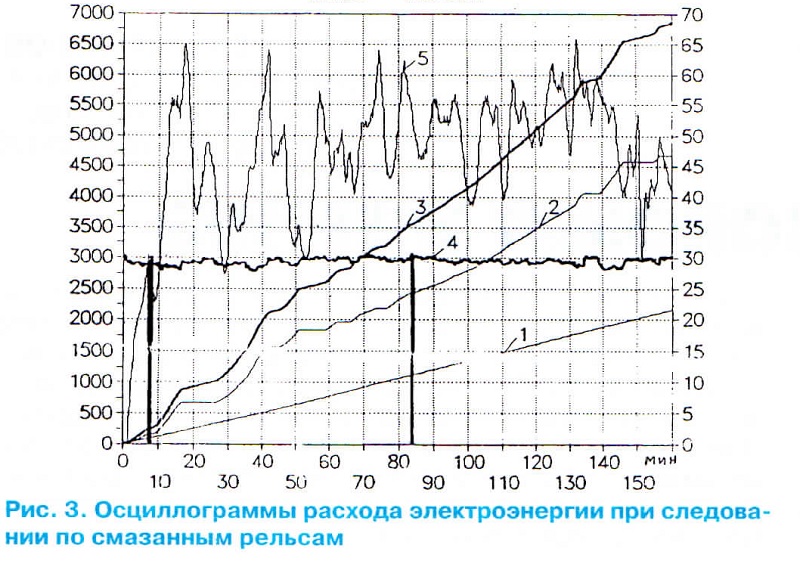

Тема: [12-1999] Новые гребнесмазыватели системы «Тракмастер» (опыт Свердловской дороги)Рубрика "В помощь машинисту и ремонтнику" Новые гребнесмазыватели системы «Тракмастер» (опыт Свердловской дороги) Проблеме взамодействия колеса и рельса в нашем журнале уделяют большое внимание. Сегодня мы публикуем новую подборку из трех материалов, в которой читатели найдут много новых сведений на эту тему.КОЛЕСО - РЕЛЬС 1. Новые гребнесмазыватели системы «Тракмастер» В последнее время обострилась проблема бокового износа, хотя грузонапряженность за последние 5 лет на дорогах России упала на 50 %.(опыт Свердловской дороги) Исследования поверхности изношенных гребней колес и рельсов на наиболее неблагоприятных участках сети, проведенные специалистами ВНИИЖТа, показали, что мы столкнулись с качественно новым явлением — переходом от упругопластических деформаций металла контактирующих поверхностей к их схватыванию с возникновением процесса микрорезания. Одновременно на ряде дорог были зафиксированы неблагоприятные дефекты — глубинное вырывание металла с поверхности катания бандажей локомотивов и колес у отдельных типов грузовых вагонов. Основным средством предотвращения микрорезания является смазывание контактирующих поверхностей. Остановимся только на одной системе лубрика- ции и рассмотрим эксплуатационные характеристики гребнесмазывателей «Тракмастер» фирмы КЛС (США). Их отличительная особенность — подача смазочного материала к форсункам под давлением (лубрикаторы плунжерного типа). Система позволяет использовать как жидкую, так и консистентную смазки. После монтажа и программирования не требуется вмешательства локомотивной бригады. Система смазки имеет самодиагностику как для контроля функционирования, так и для контроля утечек. Частота впрыска программируется по проходимой локомотивом дистанции в широких пределах (максимум 3 впрыска в секунду, минимум — 1 впрыск на каждые 32 км). Гироскопический датчик, являющийся составной частью системы, определяет кривые любого радиуса на любой скорости и дает команду на контроллер для перераспределения частоты подачи смазки (большая частота для наружного рельса). Система прекращает подачу смазки при механическом, рекуперативном торможении и при применении песка. Во избежание загрязнения станций контроллер подает смазку в диапазоне скоростей от 4,8 до 32,8 км/ч. При объеме впрыска 0,1 см3 и среднем пробеге 800 км/сут емкости резервуара достаточно, чтобы обеспечить работу системы в течение трех месяцев, после чего она может быть пополнена с помощью обычного насоса для смазки. Впрыск происходит в воздушном рукаве, что обеспечивает попадание смазки только на гребень, а не на поверхность катания колеса, она не загрязняет путь и днище локомотива. Использование незамерзающей смазки обеспечивает функционирование в любом температурном диапазоне. За время эксплуатации более 1100 систем смазки на Канадской национальной дороге, работавших в жестких северных условиях, не было получено ни одной претензии. По данным Латвийской железной дороги, уже более полутора лет работающей с бортовыми лубрикаторами фирмы КЛС на тепловозах М62 и дизель-поездах ДР1А, износ гребней снижен в среднем в 2,5 раза, расход топлива — на 6 — 7 %. Потребление электроэнергии электропоездами ЭР2Т после установки бортовых лубрикаторов сократилось на 18 %. Таким образом, установка лубрикаторов фирмы КЛС может оказаться решающим фактором для снижения повышенного износа колесных пар и рельсов на дорогах Российской Федерации. Гребнесмазыватели «Тракмастер» американской фирмы КЛС установлены на 51 локомотиве (указание МПС России N9 Н-396у). Для определения интенсивности изнашивания бандажей колесных пар электровозов и тепловозов (с применением и без применения бортовых гребнесмазывателей) в депо Свердловск-Пассажирский, Свердловск-Сортировочный, Смычка, Егоршино Свердловской дороги провели сравнительный анализ изнашивания бандажей колесных пар локомотивов. Исходные статистические данные были собраны по результатам измерения контролируемых параметров бандажей колесных пар грузовых электровозов ВЛ11, ВЛ11М, грузовых тепловозов 2ТЭ116, маневровых тепловозов ТЭМ2 в течение 1996 — 1997 гг. на плановых ТО-3 и ТР-1. По книгам регистрации эксплуатационных показателей и формам ТХО-5 для каждого значения контролируемого параметра был определен пробег от момента восстановления бандажа до замера. Соответствующие величины фиксировали с помощью комбинированного шаблона и прибора КИП-01, разработанного в УрГАПС. На рис. 1 показаны результаты выполненных расчетов.   В депо Смычка, где работают электровозы ВЛ11 без гребнесмазывателей «Тракмастер», износ составил от 1,7 до 2,9 мм, с гребнесмазывателями 1,6 — 2,4 мм. В депо Свердловск-Сортировочный для электровозов ВЛ11 без гребнесмазывателей износ составил от 1,6 до 2,4 мм, с гребнесмазывателями — от 1,3 до 1,8 мм. Выполненные расчеты позволяют сделать вывод, что применение устройств «Тракмастер» позволяет уменьшить износ гребней колесных пар и увеличить их ресурс до обточки. Однако наблюдается разброс результатов эффективности применения системы гребнесмазывания (от 13 до 180 %). Это объясняется различным уровнем надежности лубрикаторов, общим снижением технологической и исполнительской дисциплины в депо. Возникает потребность проанализировать работоспособность гребнесмазывателя в целом и его отдельных узлов. По данным об отказах рассчитаны показатели надежности узлов и системы гребнесмазывания в целом, приведенные на рис. 3, 4.   Суммарное число таких отказов составляет 18, или 58 % от общего количества. Испытания, проведенные в депо Егоршино, показали, что смазка «ПУМА» плохо совмещается с гребнесмазывателем КЛС. Дело в том, что лубрикатор имеет очистной гофрированный фильтр большой пропускной способности с величиной ячеек 250 микрон, и пастообразная смесь «ПУМА» довольно быстро забивает его. В результате фильтрует не сам фильтр, а плотный осадок дисульфида молибдена. На входе фильтра давление повышается, а на выходе — снижается, смазка не поступает, давление падает ниже рабочего, форсунки не работают, и лубрикатор периодически выходит из строя. При проведении ТО-2 и ТО-3 приходится разбирать и чистить фильтр или заменять его. На основании выполненных испытаний можно сделать вывод о принципиальной несовместимости пастообразных, как смазка «ПУМА», смазывающих материалов для лубрикатора КЛС. Возможны два пути: - измельчить M0S2 до более мелких частиц, в технологической цепочке производства смазки поставить фильтры с такими же характеристиками как в лубрикаторе КЛС; - использовать смазку «СПЛ». Надежность системы «Тракмастер» оценивается как удовлетворительная. Средний удельный расход электроэнергии при применении лубрикатора КЛС уменьшился на 16,9 % (с 18,197 до 15,564 кВт-ч на 1000 т-км брутто). Недостатки — много-численные повреждения зимой от льда и снега низко расположенных форсунок и шлангов, плохой доступ к форсункам при техобслуживании и ремонте. На рис. 5, 6 представлены результаты испытаний электровоза ВЛ11М депо Смычка, оснащенного системой гребнесмазывания «Тракмастер», с динамометрическим вагоном.   Проведенные испытания позволили установить, что КЛС не влияет на величину тормозного пути состава, коэффициент сцепления и максимальная сила тяги остаются неизменными в прямых участках пути, тогда как в кривых участках пути уменьшаются на 8 — 10 %. На кривых просматриваются одинаковые формы токов при переходах локомотива с одного соединения на другое при использовании гребнесмазывателя и без него. Величина всплесков токов и их продолжительность фактически остаются без изменения. Это позволяет предположить, что применение гребнесмазывателя не сказывается на переходных характеристиках локомотива. Сравнительный анализ изнашивания гребней колесных пар локомотивов позволил определить эффективность системы гребнесмазывания «Тракмастер» для конкретных условий эксплуатации. Ресурс колесных пар локомотивов ВЛ11, 2ТЭ116, ТЭМ2 вырос на 20 — 180 %. Изучение влияния лубрикации на тяговые свойства электровоза ВЛ11 на основе проведенных испытаний с динамометрическим вагоном на опытном участке показало: - система гребнесмазывания «Тракмастер» не влияет на величину тормозного пути состава; - коэффициент сцепления и максимальная сила тяги остаются неизменными в прямых участках пути, в кривых — уменьшаются на 8 — 10 %. Чтобы снизить интенсивность износа гребней колесных пар за счет применения лубрикации, рекомендуется обеспечить надежную работу гребнесмазыва- телей системы «Тракмастер». Во избежание засорения очистного фильтра измельчать M0S2 до более мелкого состояния, смазку «ПУМА» заменить на «СПЛ». При массе состава более 2500 т на локомотивах надо отключать систему гребнесмазывания «Тракмастер» во избежание срабатывания РБ и по¬дачи большого количества песка. Канд. техн. наук А.П. БУЙНОСОВ, УрГАПС 2. ЕЛЕЦКИЙ РЕЛЬСОСМАЗЫВАТЕЛЬ Как снизить подрез гребней До 1985 г. прокат был основным показателем, по которому колесные пары локомотивов, эксплуатирующихся в депо Елец, направлялись на обточку. Однако с 1985 г. неуклонно увеличивалось число колес, забракованных из-за предельной толщины гребня бандажей. Иногда у тепловозов 2ТЭ116 при месячном пробеге в 10 — 12 тыс. км подрез гребней достигал 3 мм.В депо выявляли и устраняли отрицательные факторы, вызывающие преждевременную обточку. И их, к сожалению, было много. Проблем добавляло плохое содержание пути. Ширина колеи на прямых участках бывала менее 1520 мм, а содержание ее не всегда соответствовала требованиям ПТЭ. Зачастую объемно закаленные рельсы укладывались вперемешку с обычными. При большом количестве кривых радиусами 250 — 600 м в них проводилась единичная смена рельсов. Нередко поезда двигались с низкими скоростями. Для предупреждения интенсивного подреза гребней было решено применить рельсосмазывание. Но лубрикаторы на практике себя не оправдали. Оказалось ненадежным электронное управление. Постоянно разрегулировалось положение сопла форсунки относительно гребня бандажа. Применение осевой смазки для нанесения ее на рельсы приводило к увеличению выбраковки бандажей по подрезу. В конечном итоге, от этого способа пришлось отказаться. Второй попыткой внедрения рельсосмазывания было использование для этой цели автомотрисы, где удобство управления процессом оказалось более приемлемым. Это дало некоторые положительные результаты. Износ гребней начал уменьшаться. Но операторам из-за конструктивных особенностей автомотрис не всегда удавалось добиваться нужного качества и контроля нанесения смазки. Поэтому и от этого метода пришлось отказаться. Накопленный таким образом опыт привел к выводу: надо установить систему рельсосмазывания на основе проекта ПКБ ВНИИЖТа в специально переоборудованном служебно-техническом вагоне рефрижераторной секции. В нем разместили две дизель-генераторные установки ДГА 06-8020 мощностью 20 кВт каждая. Система управления (шкафы, основной и дополнительный пульты, другое оборудование) и переговорное устройство помещены в специальный отсек. В таком вагоне персоналу обеспечивается удобный доступ к рабочим органам, создаются хорошие условия для отдыха и приготовления пищи во время поездки. На внутреннюю боковую поверхность головок рельсов наносится специальное пастообразное смазочное покрытие (РП ТУ-32 ЦТ 2133 — 89), используемая при этом конструкция обеспечивает расход смазки около 0,5 см3 на 1 пог. м рельсов. Оборудование вагона следующее. На двухосной вагонной тележке располагается рельсосмазывающее устройство в виде подрамника и смазывающего механизма. У подрамника есть левая и правая параллельные балки. Они установлены на специально переделанные крышки букс обеих осей. Используемые в устройстве поперечные балки скреплены с продольными. На них размещаются два смазывающих механизма, у каждого из которых имеется пневмоцилиндр для прижатия лыжи к боковой поверхности рельса. Так предупреждается попадание смазки на поверхность катания колеса, чтобы избежать появления выщербин на бандаже. Оператор с пульта управления в вагоне приводит в действие лыжи. Смазка подается к штуцерам через гибкие рукава. К сожалению, в эксплуатации проходило не всё так гладко, как хотелось бы. Например, находившаяся на рельсах грязь забивала отверстия штуцеров. Это прекращало подачу смазки. Металл лыж через 150 — 200 км изнашивался настолько, что смазка могла поступать на всю головку рельса и поэтому требовалась замена полоза на новый. Творчески проанализировав ситуацию, специалисты пришли к выводу: надо вставить твердосплавные пластины в специально профрезерованные канавки в лыжах. Это привело к хорошим результатам. Ресурс лыж достиг 2 тыс. км. Затем вместо этих пластин стали применять отслужившие цилиндрические чашечные резцы станков КЖ-20. В получаемых бочках со смазкой попадались железные опилки, ветошь и другие посторонние предметы, которые закупоривали трубопроводы, разрушали шестерни насосов высокого давления. Проблема была снята применением сита при заливке смазки и фильтра между насосами низкого и высокого давления. Однако в алюминиевом корпусе насоса высокого давления через 3 — 4 месяца изнашивались отверстия под шестерни. В депо применили более стойкие чугунные корпуса и все нормализовалось. И это не все проблемы, с которыми пришлось столкнуться деповчанам из Ельца, применяя рельсосмазы- ватели. В процессе эксплуатации выявились и недостатки системы. При низких температурах в длинном трубопроводе смазка загустевала. Недостаточно надежным оказался и механизм опускания и подъема лыж. Они повреждались о контррельсы. Работники депо и ВНИИЖТа предложили систему бесконтактной смазки боковой грани головки рельса. Укоротили трубопровод. Его основную часть расположили в теплом помещении вагона. Форсункам подачи смазки создали возможность отклоняться при прохождении контррельсов и при попадании посторонних предметов на подлежащую смазыванию поверхность. Для автоматической подачи смазки на боковую грань головки рельса при прохождении кривых с обеих сторон вагона установили электродатчики, реагирующие на поворот тележки при вписывании. В начале поворота рама тележки нажимала на рычаг, воздействовавший на электродатчик, от которого поступал сигнал в систему управления, а оттуда шла команда на пневмопривод левой или правой форсунки. Такая автоматизация избавила оператора от необходимости прислушиваться к информации машиниста о подходе к кривой, чтобы включать смазку с левой или правой стороны. При ручном управлении в зависимости от скорости движения вагона подача смазки запаздывала на 30 — 40 м, поскольку от команды машиниста до включения системы проходило некоторое время. Отпала также необходимость переключения системы на передний и задний ход. Главное достоинство сделанных в депо усовершенствований состоит в том, что, помимо экономного расхода смазки, переоборудованный вагон рефрижераторной секции можно эксплуатировать без отдельного локомотива, прицепляя его к поезду, движущемуся со скоростями до 80 км/ч. С учетом хороших бытовых условий для персонала и достаточной площади для размещения запасов смазки и других материалов такие вагоны можно эксплуатировать на большом полигоне без захода в депо. Например, в депо Елец участки обращения вагонов-рельсосмазывателей достигают 250 км без экипировки. В целом эффективность и надежность в эксплуатации такой конструкции стала значительно выше, чем ранее применявшихся. Износ гребней бандажей уменьшился почти в 15 раз. У тепловозов 2ТЭ116 сегодня он составляет всего 0,2 мм на 10 тыс. км пробега. За последние три года общее количество обточек колесных пар по депо снизилось в 2,2 раза. Ельчане оснащают другие депо такими же вагонами. Нелишне будет отметить, что работа вагонов осуществляется в строгом соответствии с инструкция¬ми по их эксплуатации, пожарной и техники безопасности. В депо Елец налажен постоянный контроль за содержанием в технически исправном состоянии оборудования и всех устройств рельсосмазывателя, чтобы не создать угрозу безопасности движения поездов. В.В. МЕРКУЛОВ, главный технолог депо Елец Юго-Восточной дороги инж. О.Г. КУПРИЕНКО 3. ЛУБРИКАЦИЯ ЭКОНОМИТ ЭНЕРГИЮ В1997 — 1998 гг. на Забайкальской дороге была внедрена комплексная система мер по уменьшению интенсивности износа гребней колесных пар и рельсов. Это позволило достичь почти пятикратного улучшения. Одновременно на магистрали наблюдалось и снижение удельного расхода электрической энергии на тягу поездов. Однако сделать выводы о степени этой экономии при смазке боковых граней рельсов без проведения специальных экспериментов оказалось невозможным. С вводом в эксплуатацию в 1999 г. на Забайкальской дороге первого на сети опытно-энергетического вагона-лаборатории, модернизированного во ВНИИЖТе с установкой электронного измерительно-вычислительного комплекса, появилась возможность проведения практически «чистого» эксперимента по влиянию лубрикации рельсов на расход электроэнергии. Одновременно при опытных поездках определялась и величина расхода электроэнергии на тягу и собственные нужды в зависимости от скорости движения, без чего невозможно рассчитать наиболее энергооптимальные перегонные времена хода при разборке графика движения поездов. Для проведения экспериментальных поездок был выбран участок Хилок — Могзон на Читинском отделении. Его длина 1 20 км с кривыми радиусами до 300 — 350 м и уклонами до 10 %о. Опытные поездки проводились с 15 по 25 июля 1999 г. В этот период изменений погодных условий не наблюдалось: было сухо, жарко, безветренно. Для повышения «чистоты» исследований использовался один и тот же трехсекционный электровоз ВЯ80С с постоянной бригадой. Первые три поездки были выполнены по «сухим» плетям, вторые три по колее с обильно смазанными боковыми гранями рельсов как в кривых, так и на прямых участках пути.     Нельзя также не обратить внимание и на очень большую долю (до 25 %) расхода электроэнергии на собственные нужды электровоза. Этот расход зависит от уровня напряжения в контактной сети, от коэффициента мощности и к.п.д. электровоза, от массы поезда, приходящейся на одну секцию и от других факторов. Эта проблема требует проведения глубоких исследований, которые запланированы на ближайшее время. Канд. техн. наук В.И. РЕДЬКИН,

главный инженер Забайкальской дороги инж. О.И. ЛАДЫГИН, начальник службы технической политики канд. техн. наук В.К. ВЕРХОТУРОВ, начальник тягово-энергетического вагона-лаборатории |

|

|

Цитировать 0 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,482

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [06-1999] Новые способы оздоровления земляного полотна | Admin | xx1 | 2 | 09.06.2014 22:55 |

| [Новости РЖД] До конца текущего года на трех переездах Свердловской железной дороги будут установлены системы видеофиксации правонарушений автомобилистами. | rzd.ru | Новости на сети дорог | 0 | 25.10.2013 12:04 |

| Опыт Куйбышевской дороги | Admin | xx2 | 0 | 20.06.2011 21:45 |

| Опыт обслуживания автоматизированной горочной системы | Admin | xx3 | 0 | 19.05.2011 15:10 |

| Материалы сетевой школы «Опыт эксплуатации микропроцессорной техники на Свердловской ж.д.» | Углев Дмитрий | Мультимедиа | 7 | 17.08.2010 20:54 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|