|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 29,949

Поблагодарил: 398 раз(а)

Поблагодарили 5986 раз(а)

Фотоальбомы:

2576 фото

Записей в дневнике: 698

Репутация: 126089

|

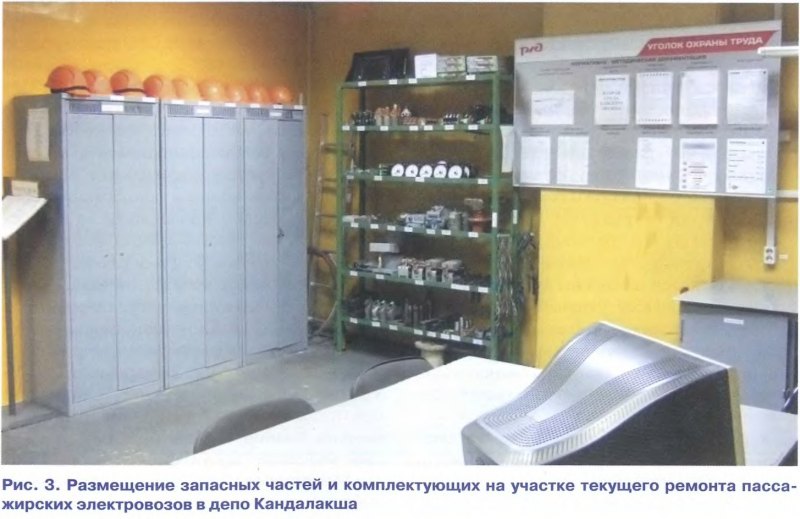

Тема: [04-2013] Мотивация и обучение приносит результатыМотивация и обучение приносит результаты Бережливое производство в ремонтных депо Октябрьской дирекции Реализация программы внедрения технологий бережливого производства в Октябрьской дирекции по ремонту тягового подвижного состава началась еще в 2009 г. Ее основными целями стали последовательное выявление, сокращение и устранение в деятельности подразделений дирекции потерь на выполнение работ, потребляющих ресурсы, но не приводящих к созданию ценности, а также повышение эффективности и производительности труда путем поэтапного внедрения бережливого производства и принципов постоянного совершенствования. Для реализации программы были созданы рабочие группы как на уровне аппарата управления дирекции, так и в ремонтных локомотивных депо. Было обучено 17 специалистов (лин-экспертов), которые ежемесячно проводят обучение и делятся опытом не только с персоналом дирекции, но и осуществляют свою деятельность на всем полигоне Октябрьской дороги. В соответствии с распоряжением старшего вице-президента В.А. Гапановича от 24.01.2012 № 102р перечень пилотных структурных подразделений по внедрению технологий бережливого производства охватывает все 12 ремонтных локомотивных депо дирекции. В рамках реализации программы внедрения бережливого производства во всех ремонтных локомотивных депо отлажена система по разработке функциональных проектов улучшений, направленных на снижение основных видов потерь. Только за 2012 г. реализовано 38 проектов с общим экономическим эффектом около 17 млн. руб. Одним из лучших в данном направлении работы является ремонтное депо Петрозаводск, где с 2010 г. реализуются методики бережливого производства. В настоящее время коллективом достигнуты ощутимые результаты, накоплен опыт, который может быть с успехом применен и на других предприятиях. Такие основополагающие принципы стандартов ИСО, как «постоянное улучшение» и «вовлеченность персонала» осуществляются за счет реализации программы по развитию производственной системы предприятия. Указанная программа позволит достичь поставленных целей по снижению непроизводительных потерь, снижению времени цикла основных производственных процессов и повышению производительности труда. По результатам формирования макрокарты производства основных сквозных процессов были выявлены ключевые проблемы, определены главные направления работы, установлены цели и показатели эффективности предлагаемых решений. При этом фундаментом стало становление новой системы производства с тремя развивающимися основами: ♦ развитие людей, что позволит создать условия для формирования и роста внутренней мотивации, уменьшить время, потраченное персоналом в производ- ственных процессах, и тем самым снизить негативное воздействие производства, а также сохранить физическое и эмоциональное здоровье; ♦ развитие процессов, при помощи которых возможно снизить время производственного цикла, сократить производственные потери, обеспечив баланс производства; ♦ развитие менеджмента, способствующего формированию эффективной системы управления предыдущими основами. Первостепенным методом реализации улучшений производственных процессов в ремонтном депо является применение принципа «малых групп». Использование данного принципа сводится к тому, что снижением непроизводительных потерь и увеличением эффективности выбранного производственного процесса занимается немногочисленная рабочая группа. Она состоит из лидера, привлекаемых специалистов и рабочих, разбирающихся в избранном производственном процессе. В 2012 г. результатом работы «малых» групп стали разработка и успешная реализация десяти функциональных проектов улучшения производственных процессов с общим экономическим эффектом более 6 млн. руб. Так, осуществление проекта по сокращению времени простоя локомотива в ремонте позволила сократить время цикла ремонта в объеме ТР-3 локомотивов серии ТЭМ2 и ЧМЭЗ благодаря переносу позиции выкатки тепловоза на 40 %. По результатам повторного картирования было зафиксировано снижение времени цикла выполнения ремонта за счет снижения непроизводительных потерь, связанных с ожиданием освобождения ремонтной позиции. Кроме того, из-за расположения выкатной позиции в основном цехе были созданы условия для использования переходного запаса экипажной части и дизель-генераторной установки, что, в свою очередь, позволит еще более уменьшить время цикла ремонта локомотива. Для снижения времени ремонта вспомогательного оборудования, дизеля и автотормозного оборудования были изменены планировочные решения ремонтных участков, изготовлена необходимая технологическая оснастка и приведены рабочие места в соответствие с требованиями системы организации рабочего пространства 5S (рис. 1). Кроме того, сделан первый шаг к реализации вытягивающего принципа системы ремонта агрегатов дизеля посредством формирования доски заказов Канбан («точно в срок»). Реализация поставленных задач функциональных проектов, в свою очередь, позволила по сравнению с 2011 г. достигнуть стратегических целей, предусмотренных программой внедрения бережливого производства в депо в 2012 г., а именно: • время простоя локомотива в ремонте снижено в среднем на 15 %; • производительность труда увеличена на 21,4%; • величина нормативных запасов уменьшена на 19 %; • себестоимость приведенной единицы ремонта снижена на 23 %. Выбранное направление развития производственной системы стало залогом успешного участия депо в конкурсе на Кубок лидеров производительности име- ни А.К. Гастева. С июля 2012 г. экспертные группы по 3 человека проводили аудиты производственных систем предприятий-конкурсантов по специально разработанному регламенту оценки. На каждую компанию было отведено 2 дня. За это время эксперты наблюдали производственные и управленческие процессы, знакомились с документацией, опрашивали персонал. После этого подводили итоги и выдавали руководству принимающих предприятий рекомендации по совершенствованию производственных систем.  Затем был выстроен балльный рейтинг. Полученные результаты утверждены Наблюдательным советом конкурса, в который входили лучшие отечественные производственные менеджеры и экс-перты-консультанты по качеству, бережливому производству и развитию производственных систем, а также автор бестселлера «Dao Toyota. 14 принципов менеджмента ведущей компании мира», президент консалтинговых компаний «Liker Lean Advisors» и «Академия Dao Toyota» Джеффри Лайкер. В итоге депо Петрозаводск по результатам конкурса заняло почетное 3-е место среди предприятий России и стран СНГ. В другом ремонтном локомотивном депо Волхов внедрение системы бережливого производства осуществлялось с вовлечения все большего количества персонала в процесс постоянных улучшений. Обученные специалисты (лин-эксперты) передают свой опыт и знания другим работникам. В 2012 г. в депо прошли обучение 598 человек (99 % от численности депо). Кроме того, лин-эксперты проводят обучение сотрудников других предприятий, работающих на полигоне Октябрьской дороги. На 2012 г. в депо был разработан план внедрения бережливого производства, согласно которому разработаны 7 функциональных проектов: ■ «Улучшение качества ремонта индуктивных шунтов ИШ-2К»; ■ «Оптимизация процесса сборки ТЭД»; ■ «Усовершенствование работы клапана КП-53»; ■ «Улучшение процесса ремонта приводов скоростемеров»; ■ «Снижение непроизводительных потерь при ремонте шаровой связи»; ■ «Снижение непроизводительных потерь при изготовлении стаканов люлечного подвешивания»; ■ «Усовершенствование процесса установки и снятия фрикционных аппаратов». Экономический эффект от реализации всех проектов улучшений составил свыше 5 млн. руб., а наибольший достигнут за счет внедрения проекта «Снижение непроизводительных потерь при изготовлении стаканов люлечного подвешивания» (рис. 2). Эффект от этого проекта в размере около 4,5 млн. руб. получен благодаря отказу от приобретения стаканов люлечного подвешивания и изготовлению их в условиях депо. На всех участках депо ведутся поэтапная разработка и внедрение стандартов. Они позволяют организовать рабочие места, инструментальные шкафы в соответствии с требованиями принципов бережливого производства и снизить непроизводительные потери, связанные с ненужными перемещениями и поиском необходимых инструментов и материалов. Лучшие решения по организации размещения и хранения инструмента, предлагаемые работниками различных производственных участков, выбираются для тиражирования во всех подразделениях депо. Контроль над ходом приведения рабочих мест в надлежащее состояние проводит лично начальник депо В.В. Кирбасов, а особо отличившимся работникам вручаются значки с эмблемой депо Волхов. Успешно внедряются технологии бережливого производства в ремонтном локомотивном депо Дно-Псковское, инициированные в 2009 г. Основные направления внедрения элементов бережливого производства в депо следующие: - последовательное снижение непроизводительных потерь; - повышение качества и безопасности перевозочного процесса, процесса ремонта локомотивов; - снижение себестоимости ремонтов; - повышение производительности труда. Для их решения в депо были определены скрытые потери во всех производственных процессах, которые увеличивают издержки производства, не добавляя потребительской ценности. В соответствии с концепцией бережливого производства всю деятельность депо можно классифицировать так: операции и процессы, добавляющие ценность продукции, операции и процессы, не добавляющие ее. Следовательно, всё, что не добавляет ценности, классифицируется как потери, которые должны быть устранены.  Для этого было составлено подробное описание всего производственного процесса, проведены штурм-прорывы с использованием причинно-следственной диаграммы Исикавы, карт потока создания ценностей, контрольных карт с разработкой мероприятий для дальнейшего их применения. Кроме того, была создана рабочая группа по разработке и внедрению мероприятий. В процесс улучшений вовлечен и ремонтный персонал. Эксперты по бережливому производству активно проводят аудиты, обучают работников депо, внедряют систему 5S. Самым успешным функциональным проектом является «Снижение непроизводительных потерь при проверке приборов безопасности за счет управления релейным шкафом АЛСН с выносных пультов на ПТОЛ». На проведение цикла ТО-2 электромехаником АЛСН уходило большое количество времени на излишние перемещения при проверке кодов с эстакад ПТО к релейному шкафу для переключения кодовых комбинаций. Были организованы места управления релейным шкафом на эстакадах ПТО. Экономический эффект от реализации данного проекта составил около 1 млн. руб. в год. Численность работников, занятых в процессе, снизилась на 2,1 чел. В ремонтном локомотивном депо Кандалакша улучшения с применением методов бережливого производства проводятся с 2007 г. Основные задачи данных методов — вовлечение персонала всех уровней в процесс постоянных улучшений, устранение непроизводительных затрат, улучшение условий труда, упорядочение технологического процесса и оптимизация использования производственных мощностей.  Для повышения уровня реализуемых проектов в депо создана постоянно действующая рабочая группа из числа первых руководителей и специалистов соответствующей квалификации. Кроме того, этот состав при разработке каждого проекта дополняется персоналом всех уровней, компетенция которых необходима для реализации планируемых инициатив. По результатам проводимых исследований различных процессов выявляются проблемы в производственной системе. В первую очередь, это недостатки подготовки производства в части организации рабочих мест, а также недостатки технологических процессов из-за хаотичности выполнения работ, отсутствия поточности и взаимодействия на стыках процессов. Непроизводительные потери влияют, в первую очередь, на простой локомотивов в ремонте, в результате чего происходит «цепная реакция» - нарушается очередность выдачи, сдвигается технологический процесс, повышается риск невыполнения или некачественного проведения цикловых работ. В итоге происходят отказы технических средств, заходы локомотивов на неплановые ремонты, дополнительные работы на плановых видах ремонта и дисбаланс перевозочного процесса. Для устранения выявленных проблем на уровне депо проводится теоретическое и практическое обучение методам и инструментам бережливого производства персонала различных уровней. Это способствует изменению мышления всего персонала и позволяет не только устранять потери и оптимизировать время технологических и управленческих циклов, но и управлять высвободившимися ресурсами. Начав с одного-двух проектов за год с незначительным экономическим эффектом, на данный момент в депо запланировано реализовать не менее 10 проектов в год с общим экономическим эффектом свыше 1 млн. руб. В подразделениях депо не только сокращаются временные рамки от перемещений и ожиданий, но и приводятся в порядок и создаются новые рабочие места, определяется максимально возможная поточность процессов, изготавливаются своими силами верстаки, стеллажи, тележки, применяются методы визуализации и стандартизации. На рис. 3 представлено размещение запасных частей и комплектующих на участке текущего ремонта после применения методов бережливого производства. Уникальность процесса постоянных улучшений — в его непрерывности. Так, за 2012 г. в депо Кандалакша реализовано 6 проектов улучшений производственных процессов. Один из них направлен на устранение непроизводительных потерь сквозного процесса — текущего ремонта электровозов в объеме ТР-1, оказывающего наибольшее воздействие на перевозочный процесс. В среднем на один проект за 2012 г экономический эффект составил 355 тыс. руб., а в целом общий за период с 2007 по 2012 гг. — более 6,7 млн. руб. Для повышения вовлеченности работников в процессы постоянного совершенствования деятельности, формирования новых мотивационных механизмов в рамках внедрения технологий бережливого производства дирекцией проводятся семинары-практикумы с причастными специалистами структурных подразделений. Так, в декабре 2012 г. на базе ремонтного локомотивного депо Петрозаводск состоялся семинар с главными инженерами и причастными специалистами структурных подразделений. Основной темой семинара стал вопрос вовлечения рабочего персонала в процесс преобразований. Специалистами выявлены основные трудности по вовлечению работников, а также поставлены первостепенные задачи по их решению. В 2013 г. планируется обучить не менее 90 % персонала дирекции, реализовать не менее 43 функциональных проектов улучшений с ожидаемым экономическим эффектом около 17 млн. руб., а также пересмотреть не менее 50 технологических карт процессов. Принимая во внимание тот факт, что все больше работников предприятия понимают необходимость проведения преобразований в локомотиворемонтном комплексе, реализация дальнейшей стратегии по развитию производственной системы переходит в работу по уменьшению времени цикла по ремонту локомотива. При одновременной работе над основными составляющими развития производственной системы «Развитие персонала» и «Развитие процессов» необходимо не забывать и об управленческой составляющей «Развитие менеджмента», т.е. создания гибкой системы управления производством. Именно сейчас следует провести реорганизацию управляющих процессов, которые являются связующим звеном между процессами и работниками дирекции. В 2013 г. планируется реформирование ремонтного производства, результатом которого должна стать структура, состоящая из сборочного и заготовительного ремонтов. Сборочное производство возьмет на себя процессы по приемке, разборке и сборке локомотивов, а заготовительное будет осуществлять ремонт снятых узлов и агрегатов. При этом производственные отношения между указанными производствами будут основаны на принципе вытягивания за счет введения системы Канбан, где задание на выполнение той или иной операции будет задавать последующий этап. А.Б. ЯРЧЕВСКИЙ, первый заместитель начальника Октябрьской дирекции по ремонту тягового подвижного состава |

|

|

Цитировать 12 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,487

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| СТК 1.04.003 - Корпоративная интегрированная система менеджмента качества ОАО "РЖД". Мотивация сотрудников к улучшению процессов. Мотивация в процессах корректирующих действий | Admin | ОСТы | 0 | 09.07.2012 17:28 |

| СТК 1.04.004 - Корпоративная интегрированная система менеджмента качества ОАО "РЖД". Мотивация сотрудников к улучшению процессов. Мотивация при выполнении проектов улучшения | Admin | ОСТы | 0 | 09.07.2012 17:27 |

| [ОМ] Мотивация к учёбе | Admin | Газета "Октябрьская магистраль" | 0 | 11.06.2012 09:33 |

| В чем мотивация? | Суховерша Алексей | Разговоры обо всем | 6 | 30.01.2012 05:17 |

| [ОМ] Мотивация касается всех | Admin | Газета "Октябрьская магистраль" | 0 | 25.03.2011 11:53 |

| Ответить в этой теме Перейти в раздел этой темы |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|