|

|

|

|

#1 (ссылка) |

|

V.I.P.

Регистрация: 23.04.2024

Сообщений: 10

Поблагодарил: 0 раз(а)

Поблагодарили 0 раз(а)

Фотоальбомы:

не добавлял

Записей в дневнике: 31

Репутация: 0

|

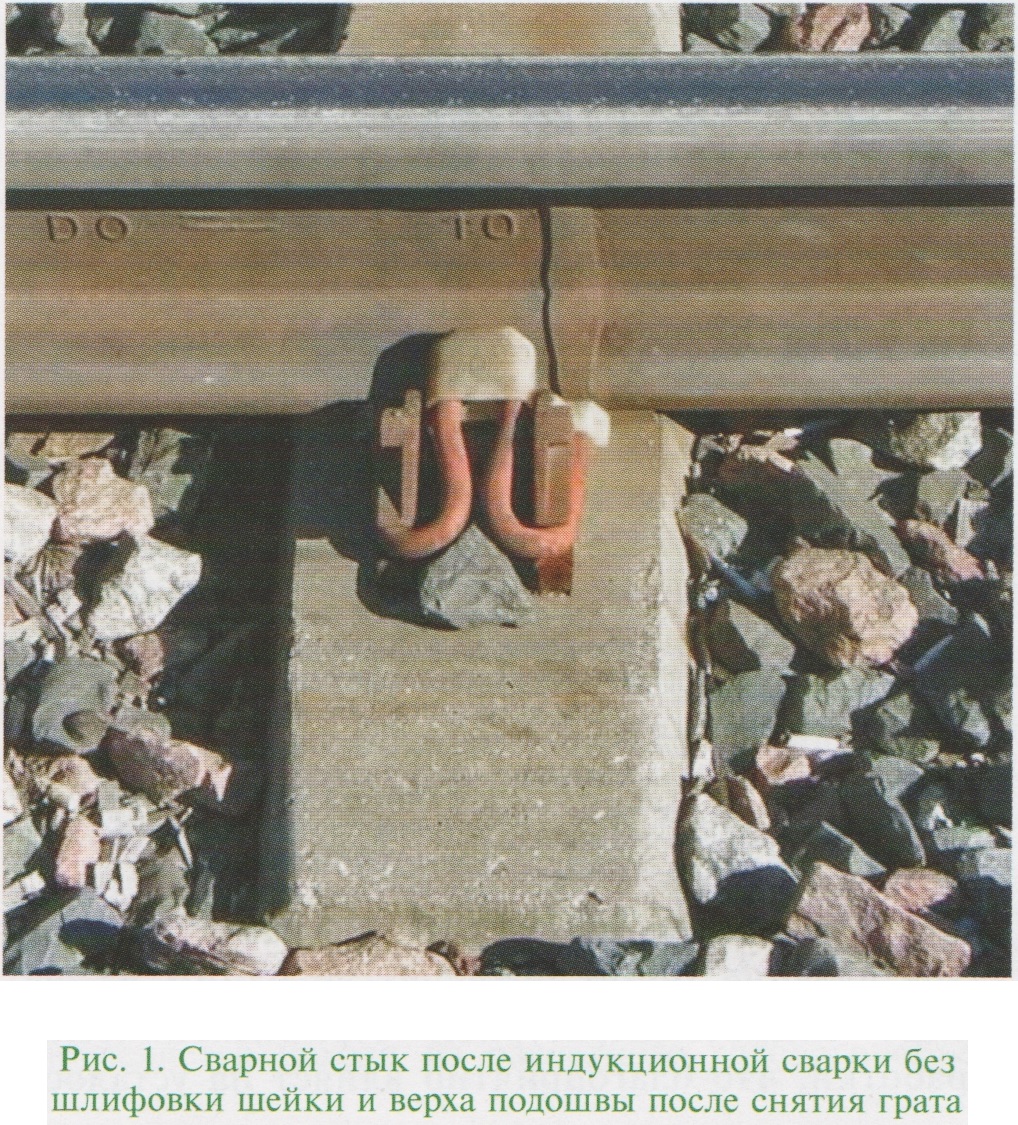

Тема: [04-2024] Индукционная сварка решит проблемы сварных стыковИндукционная сварка решит проблемы сварных стыков ШУР Е.А., АО «Научно-исследовательский институт железнодорожного транспорта», докт. техн, наук, ФЕДИН В.М., РУТ (МИИТ), докт. техн, наук, ЧЕРНЫШЕВ К.А., МНИТ, канд. техн, наук, ФИМКИН А.И., МИИТ, канд. техн, наук Опыт эксплуатации рельсовых плетей на сети ОАО «РЖД» свидетельствует о недостаточной надежности сварных стыков — они продолжают оставаться слабым местом бесстыкового пути. Так, из общего числа ежегодно изымаемых поврежденных рельсов почти 30 % приходится на дефекты в сварных стыках, самый характерный из которых выражается в смятии и повышенном износе головки в зоне сварного шва из-за снижения прочностных свойств металла (дефект 46.3-4). В результате образования «седловины» в сварном стыке повышаются динамические силы воздействия на путь от колес подвижного состава, и это место в рельсовой нити переходит в разряд дефектных. Важно отметить, что наработка до излома цельных и сварных рельсов существенно различается. Наиболее низкие значения наработки характерны для сварных алюминотермитных стыков. Это связано с тем, что в этом случае в рельсовую плеть закладывается ряд крупных дефектов, которые приводят к изломам на ранней стадии эксплуатации. Очень наглядно выражается ненадежность сварных стыков, если обратиться к статистике изломов рельсовых плетей на сети ОАО «РЖД». Большая их часть ожидаемо приходится на сварные стыки — более 60 % от всех изломов. При этом половину из них составляют стыки, полученные алюминотермитной сваркой. На электроконтактную сварку приходится 12 %, но в последнее время стали характерны изломы в результате развития усталостных трещин в подошве из-за повышенных динамических воздействий, вызванных образованием неровностей в сварных стыках, — 23 %. Анализ этих данных свидетельствует о повышенной повреждаемости рельсовой нити в зоне сварных стыков, полученных методами электроконтактной и, особенно, алюминотермитной сварок, что связано с принципиальными технологическими особенностями, присущими этим методам. Эти особенности заключаются в получении жидкого металла в процессе сварки со всеми сопутствующими дефектами: рыхлостью, непроварами, трещинами, неметаллическими включениями, порами и пузырями. От всех этих дефектов свободна индукционная сварка, принципиальное отличие которой заключается в том, что при нагреве концевых частей рельсов, подлежащих сварке, они остаются в твердом состоя нии, в то время как электроконтактная сварка выполняется с их оплавлением (температура выше 1500 °C) вследствие последовательных коротких замыканий электрической цепи. При индукционной сварке температура нагрева рельсовых окончаний значительно ниже — 1200 °C, поэтому оплавления не происходит. Именно различные процессы нагрева концевых частей рельсов формируют условия образования качественного сварного шва, так как вторая часть операции одинакова при электроконтактной и индукционной сварках — после нагрева происходит приложение сжимающей нагрузки, обеспечивающей пластическую деформацию с образованием неразъемного соединения. Заключительная процедура тоже одинакова: снятие грата, выдавленного за габариты очертания рельса. Таким образом, мягкий индукционный нагрев концевых частей рельсов, при котором не происходит оплавления, снимает вопрос о дефектах, связанных с затвердеванием жидкого металла. Наличие опасных концентраторов напряжений, образовавшихся при затвердевании металла после оплавления, хорошо подтверждается при испытании сварных проб на изгиб на прессе — значения стрел прогиба при изломе часто находятся ниже параметров браковки стыка (при растяжении на подошву: Р = 21 тс, 8 = 27 мм; при растяжении на головку: Р = 17 тс, 3 = 25 мм). При индукционной же сварке положительным следствием отсутствия расплавления и затвердевания жидкого металла является получение стрел прогиба, превосходящих 45 мм без применения дополнительной операции термообработки стыков. Существенное повышение пластичности сварных стыков после индукционной сварки позволяет проводить их правку на роликовых машинах. Это становится определяющим для выбора этого способа сварки при коренном изменении технологии производства, особенно при изготовлении длинномерных рельсовых плетей на металлургических заводах. Отсутствие при индукционной сварке многочисленных дефектов, связанных с кристаллизацией жидкого металла, позволяет отказаться от операции ультразвуковой дефектоскопии. Ее функции заменяют силовой дефектоскопией (холодной правкой сварного стыка рельсов в вертикальной и горизонтальной плоскостях, одновременно улучшающей прямолинейность рельсов в зоне сварных стыков, что очень важно для продукции, предназначенной для скоростного и высокоскоростного движения). Еще одна важная опция индукционной сварки — отсутствуют токоведущие электроды сварочных машин, а вместе с ними и электротермические повреждения (прижоги) в местах их неплотного контакта с подошвой в стационарных сварочных машинах РСП и с шейкой в передвижных рельсосварочных машинах ПРСМ. Благодаря достоинствам индукционной сварки, она взята на вооружение во Франции как основной вид сварки рельсовых плетей для высокоскоростных линий, где безопасность движения отличается особенно высоким уровнем. Стационарная машина по индукционной сварке рельсов для Национального сообщества французских железных дорог (SNCF) была разработана еще в начале 70-х годов прошлого столетия. Специалисты SNCF определили режим с равномерным нагревом концевых окончаний рельсов, и с 1979 г. на машине, изготовленной и установленной на рельсосварочном предприятии в г. Салон-ля-Шапель, стали выполнять индукционную сварку. Рельсосварочное предприятие в Салон-ля-Шапель действует и в настоящее время, обеспечивая сеть SNCF высококачественными сварными плетями, которые лишены дефектов, присущих контактной сварке («седловины» в зоне шва, изломы). Технологический процесс индукционной сварки обеспечивается специализированным оборудованием, основными элементами которого являются высокочастотный генератор и индуктор с водяным охлаждением, оборудованный несущими панелями, удерживающими и выравнивающими рельс при сварке. Генератор обеспечивает индукционный нагрев рельсовых окончаний. При достижении заданной температуры, которая не превышает 1200 °C, происходит осадка рельсовых концов при определенном давлении (стыковая сварка). Особенных технологических сложностей при реализации индукционной сварки рельсов в отечественных условиях не встречается. При этом задача сварки должна решаться комплексно, т.е. технологию следует рассматривать в качестве единого процесса как для стационарных условий (РСП) так и сварки в полевых условиях (ПРСМ). Технологическая схема должна включать каркас машины, модуль регулировки положения, модуль выравнивания и фиксации (с точностью ±3 мм), фрезерный модуль, разъемный индуктор (низкая частота), модули выравнивания и осадки. С учетом современных достижений техники определенные этапы могут быть исключены из техпроцесса, но это не снимает требования их детальной проработки. Значительное внимание следует уделить изготовлению индуктора — частота, конфигурация, система магнитопроводов и другие компоненты. Для дорог ОАО «РЖД», где давно применяются термоупрочненные рельсы, необходимым дополнением к индукционной сварке для восстановления необходимой твердости головки является технология двухстороннего закалочного охлаждения сжатым воздухом. Возможность реализации индукционной сварки отечественной промышленностью доказывает факт использования газопрессовой сварки в системе МПС СССР с 1960 по 1970 гг. на рельсосварочном поезде (РСП-18) в Купавне. Работы велись под руководством ВНИИЖТа (Т.А. Владимирский и В.Н. Лозинский), и газопрессовая сварка тех лет обеспечивала высокий уровень эксплуатационного содержания сварных стыков. Газопрессовая сварка родственна индукционной тем, что тоже осуществляется при невысоких температурах — при предварительном нагреве стыкуемых концов рельсов не происходит оплавления. Разница лишь в способе нагрева — в одном случае применяется газ, в другом — ток. Однако низкий уровень автоматизации и механизации технологического процесса не позволил газопрессовой сварке в те годы конкурировать с электроконтактной, разработанной в Институте электросварки имени Е.О. Патона. Тем не менее в Японии до сих пор 40 % сварных стыков выполняется газопрессовой сваркой, технологический процесс которой модернизирован.  У индукционной сварки имеются и недостатки. Во-первых, она требует более тщательной подготовки торцов свариваемых рельсов. Это приводит к некоторому увеличению затрат времени по сравнению со сваркой оплавлением, так как возникает необходимость фрезеровки торцов для получения строго параллельных качественных стыков. Тем не менее это увеличение времени не сокращает производительности сварочной машины, так как она в итоге даже повышается за счет ускорения последующих этапов чистовой обработки (правки, шлифовки и дефектоскопии) сварного стыка. При последующих исследованиях индукционной сварки может быть рассмотрен вопрос отмены шлифовки стыка по всему периметру. Достаточно оставить лишь шлифовку поверхности катания головки и нижней части подошвы, что сократит время обработки сварного стыка и устранит предпосылки для образования дефектов типа прижога, особенно опасных в шейке и подошве. Однако следует учесть, что при ручной шлифовке стыков контролировать прижоги рельсов не представляется возможным. Поэтому необходимо применять инструмент, исключающий образование прижогов. Мировой опыт эксплуатационного содержания рельсов показывает, что нет необходимости проводить шлифовку стыка по всему периметру. Шлифовать следует только поверхность катания и низ подошвы. Такой подход (без шлифовки) реализован на французских железных дорогах (рис. 1). Во-вторых, при индукционной сварке, как и при электроконтактной, не решен вопрос с образованием разупрочненных зон по обе стороны от сварного шва (рис. 2). Результаты распределения твердости по длине рельса в стыковой зоне после индукционной сварки показывают, что на расстоянии около 20 мм в обе стороны от шва отмечается повышенный уровень твердости по сравнению с основным металлом свариваемых рельсов. Это особенно наглядно выражено в зоне шейки и подошвы, а в головке превышение твердости незначительно. Такое явление может объясняться одним из эффектов низкотемпературной термомеханической обработки, что благоприятно влияет на усталост ную прочность, и особенно важно для сварного соединения. Далее следует короткий провал твердости (разупрочнение), что, конечно, нежелательно, так как при движении колес по разу-прочненным зонам происходит местный повышенный износ и смятие с образованием импульсных неровностей. Однако при значении твердости на уровне 35OHVlo провал очень короток и составляет лишь 3—4 мм, что минимизирует величину износа в ослабленной зоне. Устранение недостатков индукционной сварки должно учитываться при создании соответствующего оборудования и разработке технологии в стационарных и полевых условиях. Отсутствие значительного перегрева при индукционной сварке термоупрочненных рельсов дает основание для внедрения двухсторонней системы закалочного охлаждения с тепла сварки, что значительно сократит расходы за счет устранения индукционных установок для термообработки стыков, применяемых после электроконтактной сварки. При изготовлении опытной партии сварных стыков во Франции для испытаний в МИИТе закалочное охлаждение сжатым воздухом головки рельса и подстуживание подошвы проводилось с тепла индукционной сварки с применением специального закалочного устройства. Химический состав стали соответствовал ДТ350, но рельсы имели европейский профиль 60Е1. Учитывая различие в геометрических размерах рельсов Р65 и 60Е1, сравнительную оценку прочности проводили через пересчет напряжений. Разница по моменту сопротивления по верху головки рельсов Р65 и 60Е1 составляет 7 %, а по моменту сопротивления по низу подошвы — 14 %.  Грат удаляли ручным способом по серийной технологии, принятой в ОАО «РЖД», а затем выполняли шлифовку. Во Франции, как уже было сказано, такая операция не предусмотрена, так как ручная шлифовка, кроме нанесения термомеханических прижогов, ни к чему не приводит. Поверхность катания головки рельса должна шлифоваться на станке, гарантирующим отсутствие прижогов. Двухсторонняя система закалочного охлаждения термоупрочненных рельсов после индукционной сварки показала, что интенсивная подача сжатого воздуха на головку и подошву способствует образованию дисперсной структуры с повышенной твердостью, что обеспечивает сжимающие напряжения в головке и подошве. (Окончание в следующем номере) |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Сварка плетей бесстыкового пути | Wolkcasper | Путейцы | 15 | 14.05.2016 22:01 |

| [02-2015] Регистратор осциллограмм решит проблему | poster334 | xx3 | 0 | 16.05.2015 17:17 |

| [03-1999] Сварка водой | Admin | xx1 | 0 | 24.04.2013 00:33 |

| [02-2001] Сварка рельсов за рубежом | Admin | xx1 | 0 | 26.01.2013 21:09 |

| Установка для термообработки сварных стыков рельс | Шаэнн | Путевые машины и инструмент | 0 | 13.05.2011 20:36 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|