|

|

|

|||||||

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,037

Поблагодарил: 398 раз(а)

Поблагодарили 5987 раз(а)

Фотоальбомы:

2576 фото

Записей в дневнике: 698

Репутация: 126089

|

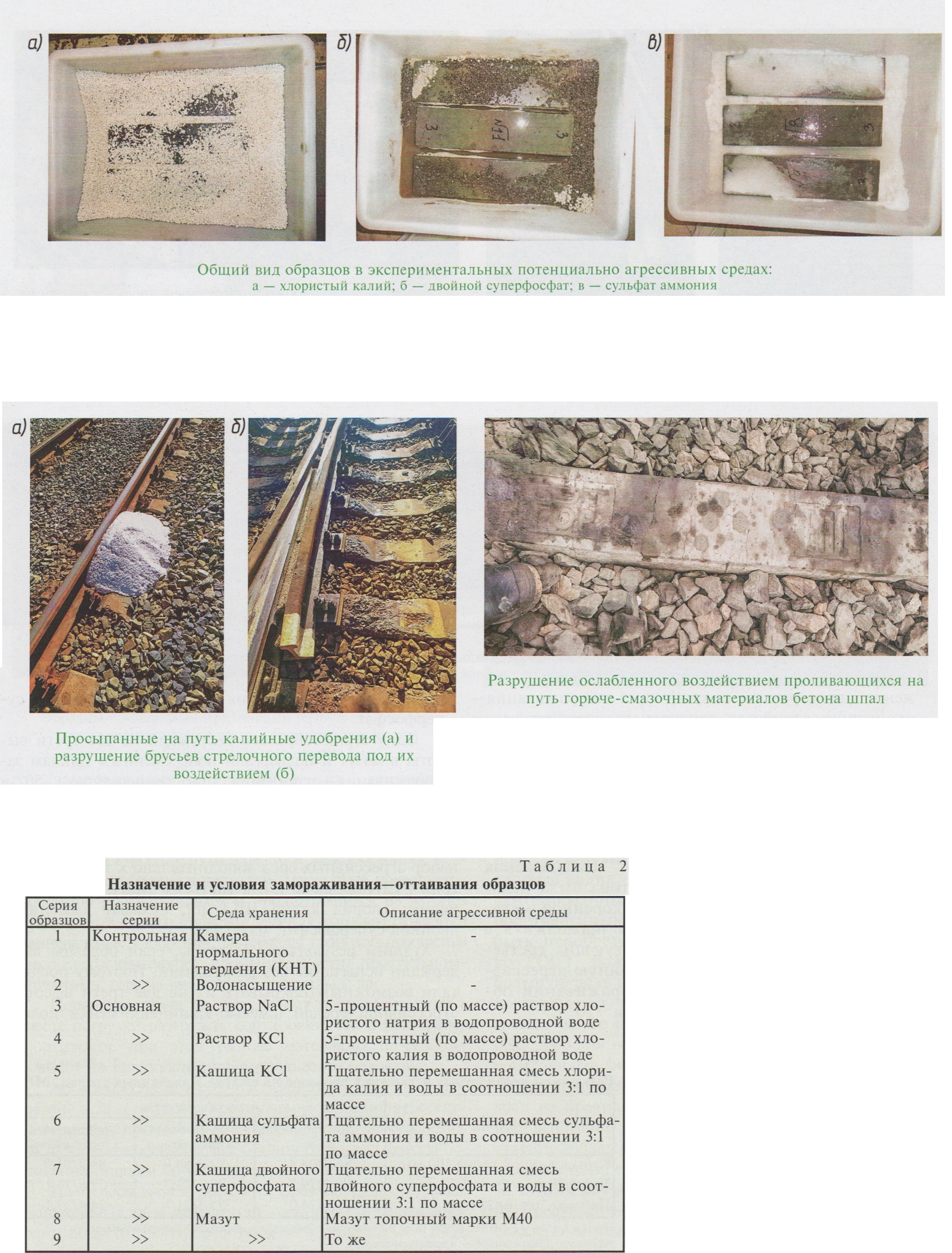

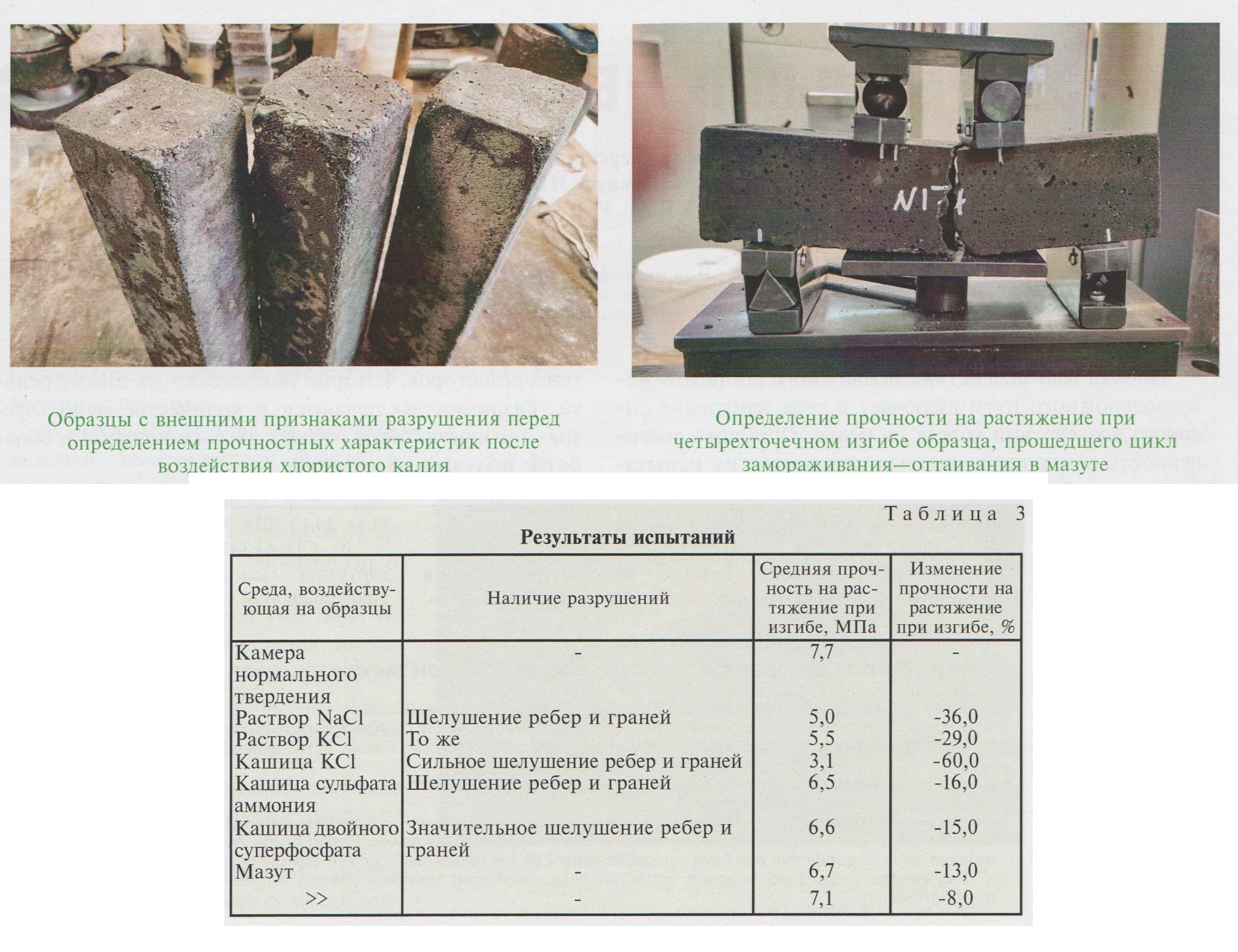

Тема: [02-2024] Влияние химического воздействия просыпающихся (проливающихся) грузов на долговечность железобетонного подрельсового основанияВлияние химического воздействия просыпающихся (проливающихся) грузов на долговечность железобетонного подрельсового основания ГНЕЗДИЛОВ С.А., АО «БЭТ», заместитель генерального директора, ЛЕБЕДЕВ А.В., АО «БЭТ», директор по технической политике и НИОКР, канд. техн, наук, ПРОСТАКОВ К.А., АО «БЭТ», начальник технического управления Аннотация. Железобетонные шпалы и брусья, эксплуатируемые в пути, могут быть подвержены агрессивному воздействию просыпающихся и проливающихся из вагонов грузов химического происхождения. В статье представлено исследование по разработке нового метода определения воздействия агрессивных сред на бетон шпал в условиях попеременного замораживания-оттаивания, а также верификация данного метода на примере наиболее распространенных грузов, которые могут отрицательно влиять на железобетонное подрельсовое основание. Ключевые слова: железобетонное подрельсовое основание, железобетонная шпала, агрессивная среда, химическое воздействие, методика испытаний, замораживание-оттаивание. Бетонные и железобетонные конструкции, эксплуатируемые в промышленных, гражданских и сельскохозяйственных сооружениях, могут быть подвержены влиянию агрессивной среды. Прочность и долговечность конструкций зависит от стойкости как бетона, так и арматуры. Степень воздействия определяется наличием и концентрацией агрессивных агентов, температурой и влажностью [1]. Железобетонные шпалы и брусья работают в сложных условиях, связанных как со сменой сезона (осадки в виде снега и дождя), так и периодическим замораживанием, оттаиванием в межсезонье. При этом за календарный год переход среднесуточной температуры воздуха через О °C с одновременным увлажнением подрельсового основания может происходить более 50 раз. Верхнее строение пути в целом и железобетонное подрельсовое основание в частности могут быть подвержены влиянию просыпающихся и проливающихся из вагонов грузов химического происхождения, к которым относятся минеральные удобрения, материалы горнодобывающей и лесоперерабатывающей промышленности, продукты нефтехимии, горюче-смазочные материалы и др. Попадание груза на путь может происходить как в месте погрузки-разгрузки, сортировки, так и при транспортировке, при этом разные материалы по-разному влияют на железобетонное подрельсовое основание. АО «БЭТ» совместно с ООО «Институт ВНИИжелезо-бетон» в 2022 г. провел исследование влияния агрессивных сред на прочностные свойства бетона, используемого при производстве железобетонного подрельсового основания (шпал и брусьев стрелочных переводов) [2]. На первом этапе проанализирована существующая нормативная база на предмет наличия стандартизированных методов. Проработаны международные (ISO), межгосударственные (ГОСТ) и национальные стандар ты (ГОСТ Р), европейские нормы (EN) и стандарты Американского общества испытаний и материалов (ASTM). Эти системы имеют многолетнюю историю развития и являются результатом больших объемов всесторонних наработок. Несмотря на это из 13 ГОСТ и ГОСТ Р и 15 зарубежных документов не выявлено ни одного подходящего метода. В результате принято решение на основе существующих методик разработать и верифицировать собственную, и в дальнейшем провести ряд экспериментов с ее использованием. Идея методики заключается в оценке величины изменения прочностных свойств бетона (прочность на сжатие и растяжение при изгибе) при нахождении в химической среде с попеременным замораживанием и оттаиванием. Первой основной экспериментальной агрессивной средой выбран 5-процентный водный раствор хлорида калия. Хлористый калий КС1 является концентрированным калийным удобрением, самым распространенным на территории РФ, а также может быть приобретен в чистом техническом состоянии по ГОСТ. Важно отметить, что для эксперимента большую роль играла не только частота перевозимого по сети груза, но и наличие стандартизующих документов на его производство (ГОСТ/ГОСТ Р), что необходимо для воспроизводимости метода другими лабораториями (испытательными центрами). Водный раствор хлорида калия использовали исходя из предположения, что просыпанное удобрение под действием таяния снега, дождя, а также естественной влажности воздуха и балласта покрывало железобетонное основание, вызывая в нем необратимые химические процессы. Концентрация среды (водный раствор, 5-процентный по массе) была назначена согласно методу испытания бетона на морозостойкость по [3]. Для сравнения с хлористым калием на первом этапе эксперимента были включены вода и 5-процентный водный раствор хлорида натрия (поваренная соль) (стандартные первый, второй и третий (ускоренный) методы по [3]). Исследование начали со второго метода. Образцы разных размеров и форм испытывали одновременно. Их изготовили из материала, используемого при серийном производстве шпал и брусьев для стрелочных переводов, по технологическим режимам виброуплотнения и тепловлажностной обработки, применяемым на филиалах АО «БЭТ». Внешний вид образцов контролировали после каждого цикла. В зависимости от интенсивности разрушения образцы с испытаний снимали и проводили их замораживание—оттаивание по первому методу, если разрушение образцов наступало слишком быстро, по третьему — если слишком поздно. Отдельные серии образцов прошли до 27 циклов испытаний по второму методу. Нарушение прочности либо отсутствовало, либо было незначительным. В условиях, соответствующих первому или второму методу, эффект от использования различной агрессивной среды был невелик. Наблюдаемая скорость разрушении образцов бетона была недостаточной для разрабатываемой ускоренной методики. Поэтому испытания решено продолжить в более жестких условиях, соответствующих третьему ускоренному методу, т. е. выбранную агрессивную среду использовать при замораживании образцов при -50 °C и оттаивании при +20 °C. До конца этапа (до нарушения прочности) некоторые серии образцов выдержали до 39 циклов замораживания-оттаивания в жестких условиях третьего метода испытаний морозостойкости. Испытаниям подвергались следующие образцы: кубы с длиной ребра 100 мм, 70 мм, призмы 70^70^280 мм, при этом снижения массы не отмечалось (табл. 1). Значимое разрушение не наблюдалось несмотря на жесткость условий замораживания—оттаивания образцов. Критерий оценки агрессивного воздействия по потере массы применить не представлялось возможным. Учитывая, что прочность бетона на сжатие является основным критерием при передаче напряжения с арматуры на бетон при изготовлении шпалы на заводе, а в процессе эксплуатации на шпалу действует изгибающая нагрузка, было принято решение об изготовлении образцов для дальнейших испытаний в форме призм 70x70x280 мм, что обусловлено требованиями [4] в зависимости от крупности заполнителя (щебня). В ходе предварительных испытаний разрушение образцов протекало на этапе апробирования недостаточно интенсивно даже для ускоренных методов. В результате было принято решение увеличить концентрацию хлорида калия, и проверить его агрессивное воздействие при частичном погружении образцов в высококонцентрированную смесь. Термин «смесь», а не раствор высокой концентрации, употреблен специально, так как растворимость агрессивного вещества не планировалось принимать во внимание. Действующим веществом выбрали минеральные удобрения и мазут (нефть и нефтепродукты). Общий набор агрессивных сред дополнительно к хлориду натрия (ЧДА согласно [5]) к третьему этапу стал следующим: хлорид калия ЧДА [6], сульфат аммония, двойной суперфосфат, мазут [7]. Худшим результатом было бы, если образцы выдержали испытание без разрушений. Поэтому посчитали возможным покрывать их на две трети высоты агрессивной средой (смесью-кашицей), меняя положение в пространстве каждый цикл замораживания-оттаивания для более однородного корродирования бетона с разных сторон. Испытания продемонстрировали результативность методики для бетона В40, приготовленного из материала, переданного в лабораторию из филиала АО «БЭТ». Изменение прочностных характеристик указывает на агрессивность кашицы из смеси воды и хлорида калия в соотношении 1:3 по массе. Мазут, напротив, агрессии не проявлял.  Всего девять серий образцов участвовали в испытаниях. Контрольными образцами, которые не подвергали попеременному замораживанию и оттаиванию, назначили две серии: одну хранили до прочностных испытаний в камере нормального твердения, другую — в насыщенном водой состоянии. Основные две серии образцов испытывали на прочность после 50 циклов замораживания при -50 °C и оттаивания при +20 °C в средах растворов хлорида натрия и хлорида калия соответственно. Условия испытания данных серий приближены к условиям на предварительном этапе. Еще три серии замораживали и оттаивали в более жестком режиме частичного погружения в высококонцентрированную смесь-кашицу вещества с водой в соотношении 3:1 по массе, соответственно хлорида калия, сульфата аммония и удобрения двойной суперфосфат. Одну серию образцов погружали на две трети высоты в мазут и подвергали попеременным циклам замораживания-оттаивания при температурах -50 и +50 °C. Другую серию образцов все это время хранили погруженными в мазут при температуре +50 °C. На заключительном этапе работы установлено, что поведение образцов в растворах хлорида натрия и хлорида калия коррелирует с предварительным этапом при испытании третьим методом. Образцы в среде кашицы хлорида калия демонстрировали внушительную потерю прочности. Это оправдывает принятие решения о переходе от раствора к кашице в качестве агрессивной среды. Мазут не продемонстрировал схожего агрессивного поведения. Напротив, по прочностным характеристикам бетон в серии образцов-призм, контактировавших продолжительное время с мазутом при умеренном нагревании, уступает серии образцов, подвергавшихся замораживанию—оттаиванию. Испытания проводились в рамках апробирования методики, разработанной согласно [4], [8] в части изготовления образцов и определения прочностных характеристик, [3] в части режима проведения испытаний, назначения количества циклов замораживания-оттаивания, трактовки результатов. Насыщение образцов проходило перед циклами замораживания-оттаивания при полном погружении в агрессивную среду на 48 ч, замораживание — при -50(±2) °C, оттаивание — при +20(±2) °C. Прочность контрольных образцов сравнивали с прочностью основных образцов. Для промо-тирования разрушающего действия основные образцы подвергали попеременному замораживанию-оттаиванию. Количеством циклов замораживания—оттаивания измеряли воздействие агрессивной среды. Основные образцы-призмы в ходе испытания должны находиться в горизонтальном положении, перед началом попеременного замораживания—оттаивания их насыщают агрессивной средой.  Для изготовленных серий образцов в табл. 2 приведены назначене и условия испытания. Изменение прочности на растяжение при изгибе в основных образцах относительно контрольных, хранившихся в камере нормального твердения и в воде, следующее (табл. 3):

Выводы1. Агрессивная среда на основе хлорида натрия и хлорида калия оказывает большее воздействие на бетон, чем другие исследованные в рамках настоящей работы. Причина этого может быть в том, что суперфосфат и сульфат аммония реагируют с цементом, образуют нерастворимые соединения кальция, и таким образом происходит поверхностное разрушение бетона. Глубина такого разрушения недостаточна для существенного влияния на прочность образцов на растяжение при изгибе. 2. Мазут оказывает большее негативное воздействие на бетон при длительном хранении образцов в данной среде при +50 °C, чем при замораживании-оттаивании от -50 до +50 °C в той же среде. Это, возможно, обусловлено тем, что образцы не насыщаются водой и не происходит промотирования процессов разрушения за счет замерзания жидкости в порах бетона. 3. К агрессивным средам можно отнести кашицу КС1, испытания в которой показали существенно большее разрушение бетона образцов, чем в стандартной среде 5-процентного раствора хлорида натрия в воде. 4. При столь значительном снижении прочности бетонного камня на растяжение при изгибе до 3,1 МПа (при минимальном значении в 5,5 МПа, установленном [9] и [10]), произойдет в целом и снижение прочности шпалы или бруса стрелочного перевода, что не допустимо и требует наличия специальной защиты (нанесение специальных по-крытий/пропиток на поверхность бетона, либо включение в состав бетона специальных ингибирующих добавок). 5. Условия эксплуатации во взаимодействии с агрессивными к бетону средами высокой концентрации не относятся к типовым и, как следствие, к железобетонному подрельсовому основанию должны выдвигаться дополнительные требования по защите от коррозии и химического воздействия. В противном случае, незащищенная конструкция значительно сокращает свой срок службы (ресурс), который может оказаться даже ниже гарантийного. |

|

|

Цитировать 12 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [01-2024] Об учете модуля упругости подрельсового основания при разработке новых конструкций пути | Admin | xx1 | 0 | 28.04.2024 23:06 |

| =Распоряжение= № 1648р от от 15 августа 2012 г. - Инструкция по оценке деформативности подрельсового основания нагрузочным поездом | Admin | 2012 год | 0 | 16.01.2013 23:48 |

| =ГОСТ= ГОСТ Р 50865-96 - Рельсы. Метод испытания на коррозионно-усталостную долговечность | Admin | ГОСТы | 0 | 16.12.2012 23:29 |

| Журнал учета подрельсового основания и скреплений лежащих в пути ПУ-19 | Admin | Путь, путевое хозяйство | 0 | 18.12.2011 23:49 |

| ПР 32.52-95 Метод испытаний пружин рессорного подвешивания подвижного состава железных дорог на циклическую долговечность | Admin | ОСТы | 0 | 04.05.2011 18:33 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|