|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,162

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

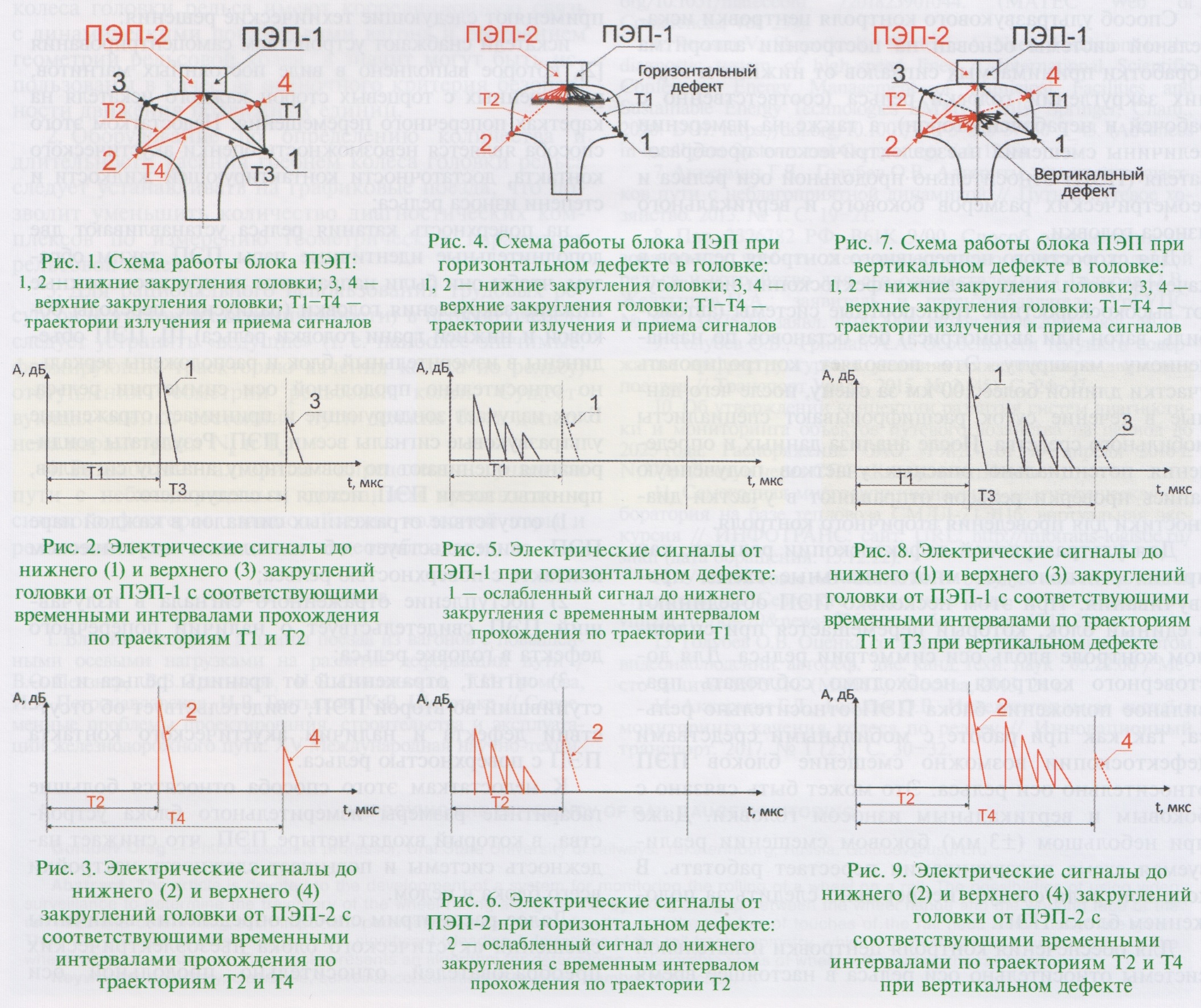

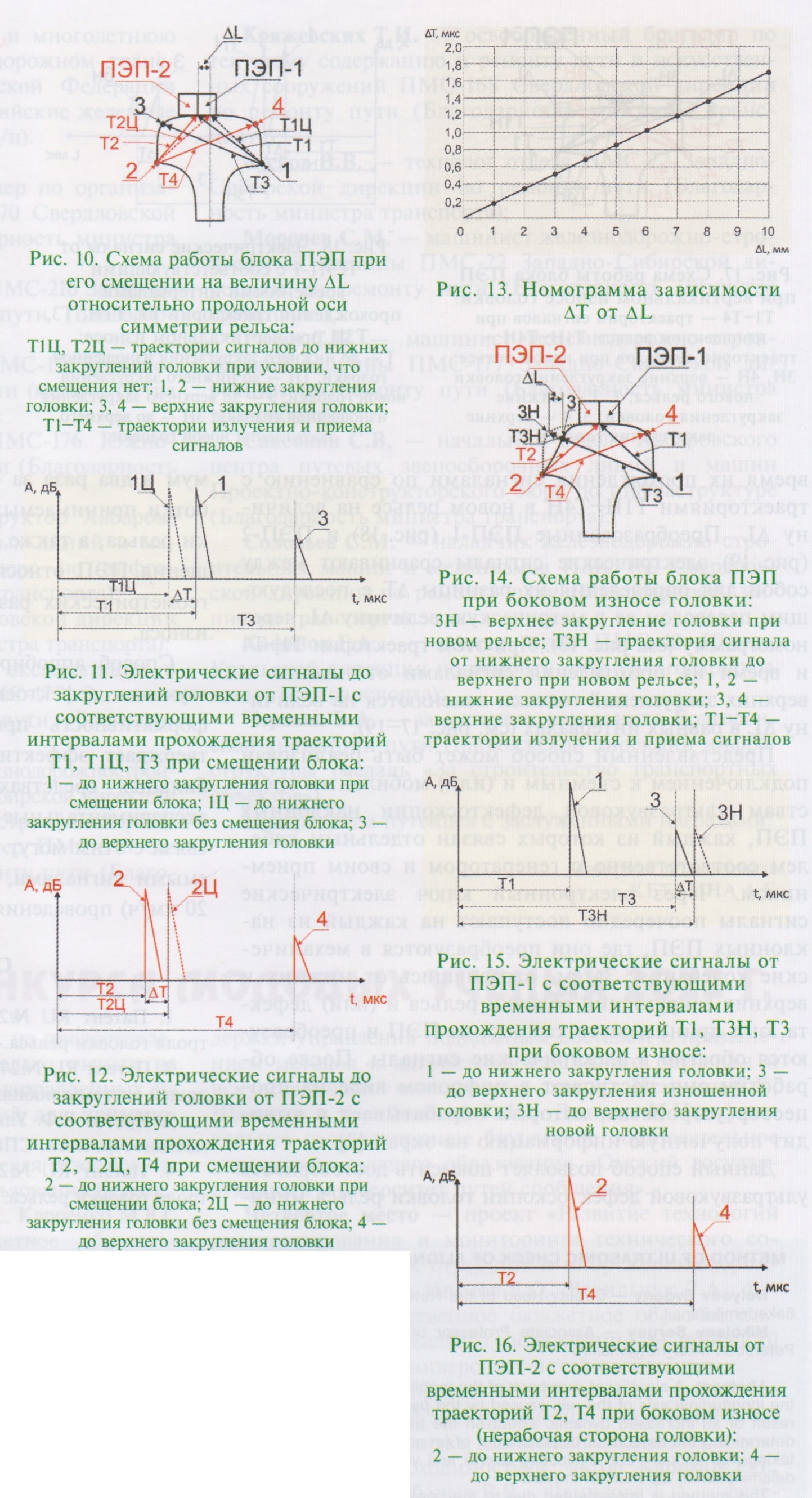

Тема: [10-2023] Способ ультразвукового контроля центровки искательной системыСпособ ультразвукового контроля центровки искательной системы БЕЛЯЕВ Е.С., ОАО «Российские железные дороги», Воронежский РЦДМ, заместитель начальника Сетевой путеобследовательской станции № 318, НИКОЛАЕВ С.В., Петербургский государственный университет путей сообщения, канд. техн, наук Аннотация. Существенным недостатком мобильных средств дефектоскопии является исчезновение акустического контакта вследствие смещения блоков резонаторов относительно продольной оси рельса, вызванного наличием кривых, а также бокового износа головки. Рассмотрен способ определения величины смещения акустического блока пьезоэлектрических преобразователей относительно продольной оси симметрии рельса с учетом и оценкой бокового и вертикального износа, а также с возможностью выявления внутренних дефектов в виде продольного расслоения в головке. Ключевые слова: железнодорожные рельсы, ультразвуковой контроль рельсов, сварные стыки, дефекты в рельсах. Способ ультразвукового контроля центровки искательной системы основан на построении алгоритма обработки принимаемых сигналов от нижних и верхних закруглений головки рельса (соответственно с рабочей и нерабочей сторон), а также на измерении величины смещения пьезоэлектрического преобразователя (ПЭП) относительно продольной оси рельса и геометрических размеров бокового и вертикального износа головки. Для скоростного непрерывного контроля рельсов в качестве мобильных средств дефектоскопии используют высокоскоростные транспортные системы (автомобиль, вагон или автомотриса) без остановок по назначенному маршруту. Это позволяет контролировать участки длиной более 100 км за смену, после чего данные в течение суток расшифровывают специалисты мобильного средства. После анализа данных и определения потенциально опасных участков полученную запись проверки рельсов отправляют в участки диагностики для проведения вторичного контроля. Для ультразвуковой дефектоскопии рельсов, как правило, используют многоканальные схемы про-звучивания. При этом несколько ПЭП объединяют в единый блок, который перемещается при сплошном контроле вдоль оси симметрии рельса. Для достоверного контроля необходимо соблюдать правильное положение блока ПЭП относительно рельса, так как при работе с мобильными средствами дефектоскопии возможно смещение блоков ПЭП относительно оси рельса. Это может быть связано с боковым и вертикальным износом головки. Даже при небольшом (±3 мм) боковом смещении реализуемая схема прозвучивания перестает работать. В ходе контроля следует непрерывно следить за положением блока ПЭП. Для обеспечения контроля центровки искательной системы относительно оси рельса в настоящее время применяют следующие технические решения: искатели снабжают устройством самоцентрирования [2], которое выполнено в виде постоянных магнитов, размещенных с торцевых сторон каждого искателя на каретках поперечного перемещения. Недостатком этого способа является невозможность оценки акустического контакта, достаточности контактирующей жидкости и степени износа рельса; на поверхность катания рельса устанавливают две дополнительные идентичные пары ПЭП таким образом, чтобы они были направлены на противоположные нижние закругления головки (радиусные переходы боковой и нижней грани головки рельса) |1]. ПЭП объединены в измерительный блок и расположены зеркально относительно продольной оси симметрии рельса. Блок излучает зондирующие и принимает отраженные ультразвуковые сигналы всеми ПЭП. Результаты зондирования оценивают по совместному анализу сигналов, принятых всеми ПЭП, исходя из следующего: 1) отсутствие отраженных сигналов в каждой паре ПЭП свидетельствует об их плохом акустическом контакте с поверхностью рельса; 2) поступление отраженного сигнала в излучавший ПЭП свидетельствует о наличии поперечного дефекта в головке рельса; 3) сигнал, отраженный от границы рельса и поступивший во второй ПЭП, свидетельствует об отсутствии дефекта и наличии акустического контакта ПЭП с поверхностью рельса. К недостаткам этого способа относятся большие габаритные размеры измерительного блока устройства, в который входят четыре ПЭП, что снижает надежность системы и повышает сложность настройки всего блока в целом.  Далее рассмотрим способ определения величины смещения акустического блока пьезоэлектрических преобразователей относительно продольной оси симметрии рельса с учетом и оценкой бокового и вертикального износа, а также с возможностью выявления внутренних дефектов в виде продольного (вертикального и горизонтального) расслоения в головке рельса. На поверхности катания головки рельса симметрично его продольной оси устанавливают блок преобразователей, который состоит из пары наклонных ПЭП, работающих в импульсном режиме излучение-прием. Блок наклонных ПЭП перемещают вдоль продольной оси симметрии рельса. Излучаемые ультразвуковые сигналы каждым из наклонных ПЭП (рис. 1) в сторону зон нижних радиусных закруглений 1 и 2 головки рельса отражаются и принимаются обратно в сторону ПЭП. При этом излученные сигналы также переотражаются в стороны верхних радиусных закруглений 3 и 4 головки и отражаются обратно в сторону ПЭП, где преобразуются (рис. 2, 3) в характерные электрические сигналы. Оценку результатов контроля проводят по совместному анализу сигналов, принятых всеми ПЭП. При этом возможны следующие варианты.

4. При наличии бокового износа головки рельса на величину ДЬ изменяется траектория ТЗ или Т4 (зависит от сторонности рабочей грани) и время ее прохождения от верхнего закругления головки рельса в каждом из наклонных ПЭП (рис. 14), которые преобразуются ПЭП-1 (рис. 15) и ПЭП-2 (рис. 16) в характерные электрические сигналы. Для определения бокового износа устанавливают разность времени распространения сигнала до верхнего закругления в изношенном (ТЗ) и новом рельсе (ТЗН) с последующим переводом в метрическую величину через номограмму (см. рис. 13); при этом траектории Т1 и Т2 и время их преодоления сигналами от нижних закруглений головки не изменяются (см. рис. 14). На рис. 14 видно, что при боковом износе с левой стороны головки рельса (рабочая грань) изменяется траектория ТЗ сигнала до верхнего закругления по сравнению с тем же параметром сигнала (ТЗН) в новом рельсе на величину ДЬ. Преобразованные ПЭП-1 электрические сигналы сравнивают между собой с последующим определением разницы сигналов ДТ (см. рис. 15) и ее переводом в метрическую величину ДЬ через номограмму (см. рис. 13); при этом время распространения сигналов Т1 и Т2 от нижнего закругления головки не изменяется (см. рис. 14). 5. При наличии вертикального износа рельса (рис. 17) смещаются верхние закругления головки на величину ДЬ с обеих сторон (соответственно с рабочей 3 и нерабочей 4 граней головки).  На рис. 17 видно, что при появлении вертикального износа изменяются траектории Т1—Т4 и время их прохождения сигналами по сравнению с траекториями Т1Н—Т4Н в новом рельсе на величину AL. Преобразованные ПЭП-1 (рис. 18) и ПЭП-2 (рис. 19) электрические сигналы сравнивают между собой для определения их разницы АТ с последующим переводом ее в метрическую величину AL через номограмму (см. рис. 13). При этом траектории Tl— Т4 и время их прохождения сигналами от нижних и верхних закруглений головки изменяются на величину AL в равных интервалах (см. рис. 17—19). Представленный способ может быть реализован подключением к съемным и (или) мобильным средствам ультразвуковой дефектоскопии наклонных ПЭП, каждый из которых связан отдельным кабелем соответственно с генератором и своим приемником. Через электронный ключ электрические сигналы поочередно поступают на каждый из наклонных ПЭП, где они преобразуются в механические колебания. Затем, отразившись от нижних и верхних закруглений головки рельса и (или) дефекта, они принимаются каждым из ПЭП и преобразуются обратно в электрические сигналы. После обработки они поступают в цифровом виде на процессор устройства, который обрабатывает и выводит полученную информацию на экран [3]. Данный способ позволяет повысить достоверность ультразвуковой дефектоскопии головки рельса мини мум в два раза за счет построения алгоритма обработки принимаемых сигналов от закруглений головки рельса, а также за счет измерения величины смещения ПЭП относительно продольной оси рельса и геометрических размеров бокового и вертикального износа. Способ апробирован только на съемных ультразвуковых дефектоскопах. Он показал высокую информативность принимаемых сигналов, что подтверждает эффективность его применения. На мобильных средствах ультразвуковой дефектоскопии экспериментальные исследования не проводились. В связи с этим могут возникнуть проблемы с принимаемыми сигналами, связанные со скоростью (свыше 20 км/ч) проведения ультразвукового контроля. Список источников 1. Патент RU №2308027. Способ ультразвукового контроля головки рельса. 2. Патент RU №2438901. Устройство центрирования следящей системы мобильного дефектоскопа. 3. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении. СПб.: Свен, 2007. С. 146—158. 4. Патент RU №2785606. Способ ультразвукового контроля головки рельса. METHOD OF ULTRASONIC CHECK OF ALIGNMENT OF SPARK SYSTEM WITH POSSIBILITY OF DETECTION OF DEFECTS IN RAIL HEAD Belyaev Evgeny — Deputy Head of the Network Track Investigation Station No. 318, Voronezh RCDM, Russian Railways. Russia, Voronezh. 8akademik@mail.ru Nikolaev Sergey — Associate Professor of St. Petersburg State University of Railways, Candidate of Technology sciences. Russia, St. Petersbur. nikol_ndt@mail.ru Abstract. A significant drawback of the mobile means is the loss of acoustic contact, due to the displacement of the resonator units relative to the longitudinal axis of the rail, caused by the passage in the curved sections of the track, as well as due to the lateral wear of the rail head as a result of an increased dynamic effect on the tracks, boxing due to the disadvantages of the rolling stock. This article presents a method for determining the amount of displacement of an acoustic block of pezoelectric transducers relative to the longitudinal axis of symmetry of the rail, taking into account and evaluating lateral and vertical wear, as well as the possibility of detecting internal defects, in the form of longitudinal delamination in the head of the rail. This method is implemented due to the construction of an algorithm for processing received signals from radial transitions of the side and bottom, side and top, respectively, from the working and non-working faces of the rail head, as well as due to measuring the amount of displacement of the EPS relative to the longitudinal axis of the rail, as well as measuring the geometric dimensions of the side and vertical wear of the rail head. Keywords: railway rails, ultrasonic inspection of rails, welded joints, defects in rails. |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [01-2023] Система контроля и информирования локомотивных бригад о занятости переезда | Admin | xx3 | 0 | 19.09.2023 16:39 |

| [01-2023] Применение капиллярного контроля в условиях локомотивного хозяйства | бабулер83 | xx2 | 0 | 22.02.2023 23:14 |

| [08-2022] Технология сплошного ультразвукового контроля рельсов однократно отраженным лучом | бабулер78 | xx1 | 0 | 17.11.2022 19:34 |

| Системы контроля нагрева букс 014 ПКБ ЦЛ-00 РЭ | Admin | Вагоны и вагонное хозяйство | 1 | 20.06.2014 20:58 |

| =ГОСТ= ГОСТ Р 54899-2012 - Системы диспетчерской централизации и диспетчерского контроля движения поездов. Требования безопасности и методы контроля | Admin | ГОСТы | 0 | 26.03.2013 23:05 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|