|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,157

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 839

Репутация: 126146

|

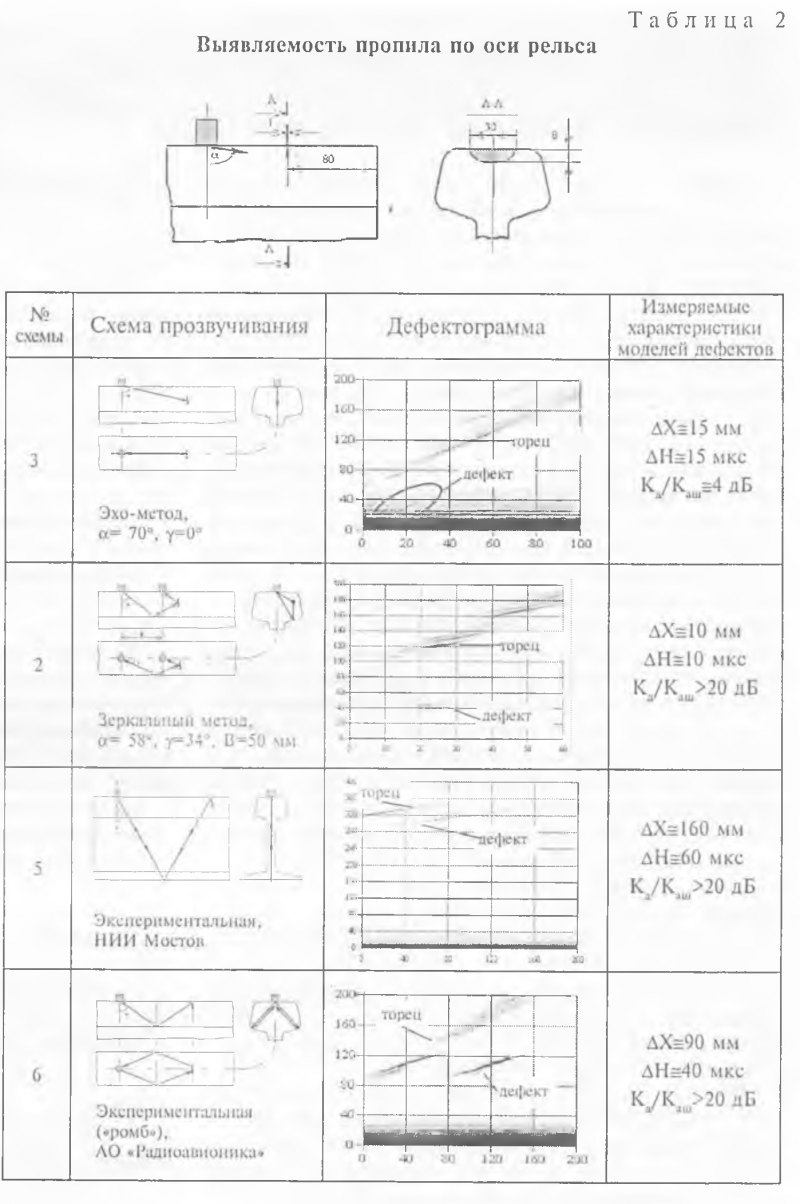

Тема: [09-2000] Как обнаружить поперечные трещиныКак обнаружить поперечные трещины А.А.МАРКОВ, канд. техн. наук, В.В.МОСЯГИН, инженер Основное воздействие подвижного состава приходится на рабочую грань головки рельсов. Именно она зачастую имеет поверхностные дефекты 10, 11, 14, 17. Сами по себе эти дефекты не представляют опасности для движения поездов (если не достигли определенных размеров), однако они существенно затрудняют, а в некоторых случаях, когда искательная система скользит по поверхности катания, делают недоступным сплошной контроль сечения головки рельса. В то же время наиболее опасными считаются поперечные трещины: вызванные внутренними пороками (дефект 20), контактно-усталостные (21), образовавшиеся вследствие боксования (24) и ударов по рельсу (25), в закаленном слое металла (27). При определенных условиях они могут привести к излому рельса. По статистическим данным Департамента пути и сооружений МПС, от 30 % до 60 % общего количества дефектов приходится именно на поперечные трещины. На отдельных железных дорогах дефекты головки рельсов составляют до 83 %. Применяемый для обнаружения поперечных трещин в головке рельса традиционный эхо-метод с углом ввода ультразвуковых колебаний 55° (более точное значение этого угла составляет 58°) с разворотом в рабочую грань головки не всегда способен надежно зафиксировать эхо-импульсы от дефекта. Ситуация в большинстве случаев осложнена наличием закалочных микротрещин на верхней выкружке рабочей грани, а также шероховатостей проката на подголовочной грани. Эти отражатели вызывают срабатывание индикаторов з «наклонных» каналах дефектоскопов типа «Поиск-2», «Поиск-10Э», вынуждая оператора уменьшать чувствительность контроля и снижая его бдительность. Кроме того, как показывает практика, эхо-метод контроля головки рельса малоэффективен при прозвучивании сильноразвитой поперечной трещины. Упругие волны, попадая на практически зеркальную поверхность трещины с притертыми в процессе эксплуатации плоскостями, отражаясь, не приходят обратно на пьезопреобразователь. В результате, при сплошном контроле рельсов может быть пропущен очень опасный дефект. Для устранения этого недостатка в дефектоскопе нового поколения «Авикон-01» реализован зеркальный метод контроля головки (рис. 1). Ультразвуковая волна, отражаясь от плоскости трещины, приходит на второй (дополнительный) преобразователь, установленный на некотором базовом расстоянии В от излучающего и работающий только в режиме приема ультразвуковых колебаний. За счет приема эхо-импульсов только из общей зоны пересечения диаграмм направленности обоих преобразователей осуществляется пространственная селекция сигналов, и приемный преобразователь становится нечувствительным к поверхностным отражателям, мешающим контролю. Это позволяет надежно с высокой помехозащищенностью обнаруживать сильно развитые поперечные трещины. Учитывая высокую эффективность схемы, ее начали применять и в скоростных средствах контроля (например в совмещенном вагоне-дефектоскопе с комплексом «Авикон-03»), Наиболее сложной при контроле головки рельса является ситуация, когда поперечная трещина развивается под поверхностным дефектом, например, пробуксовиной (дефект 14) или горизонтальным отслоением (дефект 17). Такие дефекты не выявляются существующими средствами при сплошном контроле и в процессе развития могут привести к излому рельса. Для того, чтобы своевременно обнаружить подобные дефекты, необходимо иметь четкое представление о потенциальных возможностях различных схем прозвучивания головки рельса. Экспериментальные исследования проводились на специально изготовленных моделях двух опасных дефектов в рельсах: 1) контактно-усталостной поперечной трещины (дефект 21). В головке рельса сверлили торцевое цилиндрическое отверстие диаметром 16 мм. Дно отверстия — плоское, а центр смещен в область появления и развития таких дефектов; 2) поперечной трещины (дефект 24), которая моделируется пропилом фрезой диаметром 30 мм па глубину 8 мм. Данная модель формирует отражающий угол, аналогичный тому, который образуется при развитии трещины второй группы (по НДТЦ-1—93) под горизонтальным расслоением или поверхностным дефектом. Сравнению, в первую очередь, подверглись известные схемы контроля головки рельса: традиционный эхо-метод «змейка» (а= 58°, у= 34°), применяемый во всех без исключения рельсовых дефектоскопах; зеркальный метод, используемый в новых средствах контроля: дефектоскопной тележке «Авикон-01» и совмещенном вагоне-дефектоскопе с дефектоскопическим комплексом «Авикон-03»; эхо-метод с углом ввода а = 70° без разворота относительно продольной оси рельса (у = 0°) со смещением в сторону рабочей грани на 10—12 мм. Такая схема используется в зарубежных рельсовых дефектоскопах и в опытном порядке на Северной дороге. Она также реализована в дефектоскопной тележке РДМ-2. Кроме того, были рассмотрены и другие схемы, обладающие потенциальной способностью обнаруживать поперечные трещины: зона локации дефекта определяется пересечением диаграмм направленности двух ПЭП с углом ввода а = 65°, включенных по раздельной схеме (один из ПЭП излучает ультразвук, а другой принимает). Причем указанная пара преобразователей перемещается по поверхности катания вдоль линии, смещенной от продольной оси рельса на 10—12 мм (предложение С.А. Колотушкина, ВНИИЖТ);  дефект фиксируется однократно-отраженным от подошвы рельса лучом, вводимым с поверхности катания под углом 45° (предложение А.К. Гурвича, НИИМостов); схема, условно названная «ромб» (предложение АО «Радиоавионика»), позволяет обнаруживать дефекты, скрытые с поверхности катания продольными горизонтальными расслоениями либо поверхностными дефектами значительных (от 50 мм) размеров. Как видно из рис. 2, схема реализуется специализированным преобразователем, содержащим две пьезопластины в одном корпусе. Дефект в последнем случае фиксируется при распространении ультразвукового луча по следующим траекториям: излучение одной из пьезопластин импульса с последующим отражением от подголовочной грани; отражение от угла, образованного плоскостью трещины и горизонтальным расслоением; прием второй пьезопластиной отраженного от дефекта и переотраженного от другой подголовочной грани рельса ультразвукового импульса. Естественно, схему можно реализовать и в совмещенном режиме, когда каждая из пьезопластин излучает и принимает упругие колебания. Габаритные размеры такого преобразователя (диаметр 20 мм, высота 27—28 мм) аналогичны размерам типовой вставки (преобразователя) эксплуатируемых средств контроля рельсов (приборов для ручного контроля, дефектоскопных тележек, автомотрис и вагонов-дефектоскопов). Для каждого варианта «схема прозвучивания — модель дефекта» на специальной установке была получена серия дефектограмм в виде развертки типа В с градацией амплитуды по интенсивности серого цвета. Динамический диапазон от белого до черного составляет 20 дБ, что несколько выше, чем на электронно-лучевой трубке (14—16 дБ). В последующем по полученным дефектограммам выполнена оценка параметров пачек сигналов от дефектов и их сравнительный анализ. Условная чувствительность контроля была выбрана максимальной и во всех случаях составляла 40 дБ по стандартному образцу СО-2, что позволяло получать наиболее полную и информативную картину всех возможных отражений как от моделей дефектов, так и от торца рельса. На дефектограммах ось абсцисс (горизонтальная) соответствует пути перемещения преобразователя по рельсу (в миллиметрах), а ось ординат — времени распространения излучаемой поперечной волны до отражателя и обратно (в микросекундах). Более темные точки соответствуют большей амплитуде сигнала. Нижняя темная полоса — линия зондирующих импульсов, ее ширина обусловлена длительностью зондирующих импульсов, реверберационными шумами в призме преобразователя (излучателя-приемника) и в контактном слое между рельсом и ПЭП. Заметим, что при реализации раздельной схемы, например, при зеркальном методе контроля, она отсутствует. В связи с особенностями конструкции моделей одновременно с эхо-сигналами от модели трещины на дефектограммах наблюдаются пачки сигналов от торца рельса (в верхней части дефектограмм). Как любые сигналы от отражателей, изменяющих положение относительно «наклонного» преобразователя при его перемещении, эти линии имеют характерный наклон. Следует заметить, что группа сигналов от торца рельса, как правило, состоит из 2—3 отдельных линий (пачек). Это объясняется многократными отражениями ультразвуковых лучей от верхних и нижних углов торца головки рельса (прямым и многократно отраженным ультразвуковыми лучами) при удалении (приближении) преобразователя к нему. Пачки сигналов от дефектов или их моделей располагаются в нижней части дефектограммы и существенно меньше по размерам, чем пачки эхо-сигналов от торца. При анализе дефектограмм измерялись следующие параметры моделей дефектов: условный размер ДХ по длине рельса (мм); условная высота ДН (мкс). Причем в качестве порогового уровня при оценке указанных размеров выбран уровень отображения-. эхо-сигнала на дефектограмме в виде первой градации серого цвета, что составляет минус 20 дБ относительно эхо-сигнала от отражателя диаметром 6 мм в стандартном образце СО-2. Дополнительно оценивалось соотношение амплитуд эхо-сигнала от модели дефекта Кд и сигналов акустических помех Каш на бездефектном участке рельса в той же временной зоне, где наблюдается полезный эхо-сигнал. Помехи могут быть вызваны как структурными шумами, так и многократными переотражениями ультразвукового луча (в том числе с боковыми лепестками диаграммы направленности) от стенок головки рельса и возможных микротрещин. Чем больше соотношение Кд/Каш, тем визуально четче и ярче наблюдается на дефектограмме эхо-сигнал от дефекта на фоне многочисленных мешающих отражений. Естественно, при введении автоматической обработки алгоритм выделения полезных сигналов на фоне помех будет проще реализовать при большем значении соотношения Кд/Каш. Для удобства анализа результаты экспериментальных исследований обобщены в двух таблицах. В табл. 1 объединены схемы прозвучивания, ориентированные на обнаружение дефектов в боковой грани рельса. В табл. 2 приведены дефектограммы, полученные с помощью схем, специально предназначенных для выявления поперечных трещин, которые распространяются за продольную ось рельса, например, сильно развитый дефект 21 либо дефекты 24, 27, развивающиеся от поверхности катания. Для сравнения в обе таблицы включены дефектограммы, полученные с помощью зеркального метода (схема 2) и экспериментальной схемы АО «Радиоавионика» (схема 6). Как видно из табл. 1, модель поперечной трещины в боковой грани головки рельса четко выявляется схемами прозвучивания 2, 4 и б, т.е.: зеркальным методом контроля; экспериментальной схемой ВНИИЖТа; схемой «ромб». Условный размер по длине рельса ДХ данной модели дефекта при озвучивании ее схемой 4 составляет порядка 200 мм, что в 4—6 раза больше, чем аналогичные показатели схем 2 и 6. Однако амплитуда эхо-сигнала ДН наибольшая при выявлении модели дефекта зеркальным методом (схема 2). Кроме того, отсутствие реверберационных и других шумов во временной зоне ожидания эхо-сигнала позволяет зеркальной схемой реализовать большую чувствительность, что повышает вероятность обнаружения искомых дефектов. К сожалению, наиболее распространенная схема прозвучивания типа «змейка» (схема 1), используемая для поиска дефектов в боковой грани головки рельсов, практически не выявила данный отражатель. Эхо-сигналы от модели дефекта, принятые прямым лучом, практически не различимы на фоне реверберационных шумов (Кд/Каш » 2 дБ). Однократно отраженным лучом дефект не фиксируется. Очевидно, это объясняется зеркальной поверхностью плоскости модели дефекта и ее круглой конфигурацией.  Таким образом, для обнаружения поперечных трещин с зеркальной поверхностью в боковой грани головки рельса можно рекомендовать зеркальный метод контроля (схема 2), как дающий наибольший эхо-сигнал от плоского дефекта и обладающий наилучшей помехозащищенностью. Схема 4, предложенная ВНИИЖТом, может успешно применяться при сканировании рельса с помощью пары ПЭП, смещенной относительно продольной оси рельса, например, при ручном контроле. В табл. 2 представлены схемы прозвучивания, которыми выявляли вторую модель дефекта — пропил по оси рельса. Проанализировав данные таблицы, можно сделать вывод, что модель поперечной трещины, расположенной на продольной оси рельса, наилучшим образом выявляется двумя схемами прозвучивания: схемой 5 (НИИ мостов), предусматривающей прозвучивание головки рельса в проекции шейки ультразвуковым лучом, претерпевшим однократное отражение от подошвы рельса; схемой «ромб» (схема 6).  Условный размер по длине рельса от модели дефекта при выявлении его схемой 5 значителен и составляет 160 мм. Однако амплитуда сигнала вследствие пробега ультразвукового луча всей высоты рельса два раза хотя и превышает уровень акустических помех, но составляет небольшую величину. В реальных условиях контроля амплитуда эхо-сигнала от искомого дефекта может быть еще меньше из-за рассеяния ультразвукового пучка при переотра-жении от поврежденной коррозией подошвы. Более контрастно отображаются на дефектограмме, а значит, имеют большую амплитуду эхо-сигналы при прозвучивании модели схемой «ромб». При этом условный размер по длине рельса ДХ составляет около 90 мм, что вполне достаточно для падежной фиксации дефекта при любых реализуемых на практике скоростях контроля. Как и следовало ожидать, зеркальный метод контроля (схема 2), ориентированный на обнаружение дефектов в боковой грани головки рельса, слабо фиксирует рассматриваемую модель в виде пропила по оси рельса (см. табл. 2). Условный размер по длине рельса составляет всего лишь 10 мм. Кроме того, локация эхо-сигналов происходит только при нахождении первого преобразователя над дефектом.  Ультразвуковой преобразователь с углом ввода 70° (схема 3), по мнению многих специалистов предназначенный для выявления дефектов головки, сориентированных по продольной оси рельса, позволил получить эхо-сигналы, слабо различимые на фоне реверберационных шумов (Кд/К.,ш = 4 дБ). Очевидно, это связано с небольшой глубиной пропила (8 мм) и его расположением (перпендикулярно к поверхности катания). Обобщая результаты экспериментальных исследований, можно отметить, что все схемы уверенно фиксируют сигналы от торца рельса, который можно рассматривать как весьма грубую модель излома рельса (дефект 70). Наиболее эффективной схемой, одновременно уверенно выявляющей модели дефектов в боковой грани головки и по оси рельса, является схема 6 («ромб»). Схемы 2 и 4 целесообразно использовать при поиске трещин, развивающихся в боковых гранях головки, а схему 5 — для поиска поперечных трещин, расположенных по оси рельса. Отметим, что приведенные в данной статье материалы следует считать предварительными, основанными на оценке выявляемостей искусственно изготовленных моделей дефектов. Естественно, реальные трещины по своим параметрам могут отличаться от рассмотренных моделей. Поэтому до выработки рекомендаций по внедрению той или иной схемы в практику контроля рельсов необходимо провести их тщательную проверку в реальных условиях. Такие эксперименты, в частности, по схеме типа «ромб», уже начаты на отдельных скоростных средствах контроля, и их данные подтверждают результаты, полученные в ходе лабораторных испытаний. После завершения линейных исследований их итоги планируется осветить в нашем журнале. |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| =Телеграмма= № 0003А от 01.02.13 г. - Выявление сквозной трещины бандажа электровоза 2ЭС10 по ст. Григорьевская и порядок действий лб при обнаружении проворота бандажа в пути следования | Admin | Документы Дирекции тяги ОАО "РЖД" | 41 | 12.11.2014 21:22 |

| =Указание= № М-2232у от 16 августа 2000 г. - О комплексной программе реконструкции и развития Лосиноостровского электротехнического завода на период 2000-2004 гг. | Admin | 2000-2004 годы | 0 | 07.11.2012 15:59 |

| Трещины на бандажах колесных пар | Анонимный | Вагонное хозяйство | 2 | 17.10.2012 12:43 |

| Жесткая поперечина | Admin | Wiki | 0 | 02.10.2011 16:26 |

| [Гудок] [5 мая 2011] Заглянули внутрь станции. Еженедельные рейды помогают обнаружить проблемы | Admin | Газета "Гудок" | 0 | 22.05.2011 11:26 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|