|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,159

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 839

Репутация: 126146

|

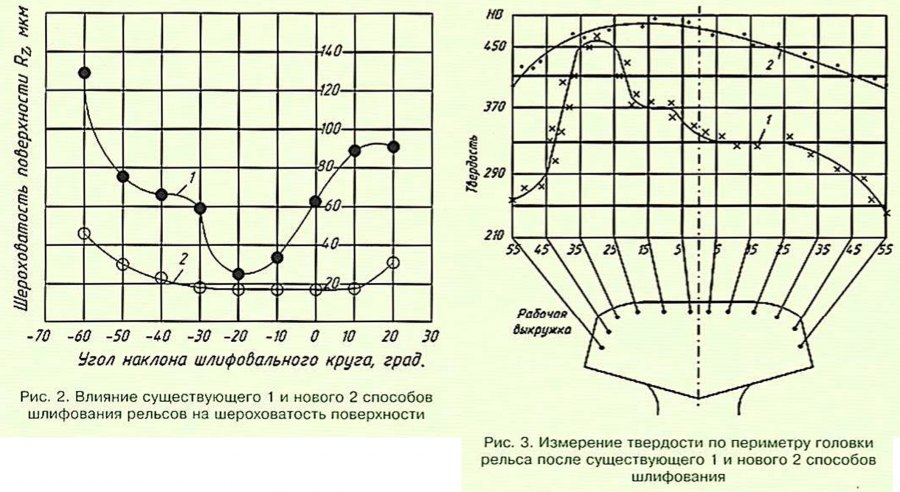

Тема: [03-2011] Шлифование рельсов прерывистыми кругамиШлифование рельсов прерывистыми кругами А.С. ЛЫСАК, В.Г. РАХЧЕЕВ Качество поверхностного слоя головки рельсов оказывает существенное влияние на их долговечность. Из всего многообразия технологий, применяемых для восстановления эксплуатационных свойств рельсов и продления их ресурса, наиболее эффективной и производительной является профильное шлифование рельсов рельсошлифовальными поездами. С начала введения в эксплуатацию рельсошлифовальных поездов типа РШП-48 список устраняемых дефектов рельсов существенно расширился и в настоящее время включает следующие виды: волнообразный износ, седловины, пробоксовки, расплющивание, смятие, механические повреждения, пластические деформации головки, отслоения и выкрашивания металла на рабочей выкружке, сбитые концы рельсов в стыках, неровности в сварных стыках вследствие нарушения технологии изготовления. Кроме удаления названных дефектов современное шлифовальное оборудование позволяет формировать новый поперечный профиль головки рельса за счет наклона приводных электродвигателей на различные углы в плоскости, перпендикулярной продольной оси рельса. Таким образом, каждый взятый в отдельности шлифовальный круг, обрабатывая поверхность катания головки рельса, оставляет за собой след — дорожку шлифования. Несмотря на большую номенклатуру дефектов, удаляемых профильным шлифованием, в существующей нормативной документации нет четких рекомендаций по выбору параметров технологического процесса шлифования для определенного соотношения дефектов. В то же время ряд ремонтных профилей не гарантирует устранение или отдаление появления дефектов контактно-усталостной группы, а также не обеспечивает снятия при обработке минимального слоя металла. Это приводит к существенному сокращению срока службы рельсов или их немедленному изъятию вследствие вскрытия дефектов, находящихся под поверхностными слоями головки. Основными дефектами, по которым производится изъятие рельсов, являются их изломы, отколы отдельных частей, трещины, расслоения, смятия, повреждения в виде выкрашиваний, выщербин и коррозии. Все они на раннем этапе своего развития могут быть удалены при помощи шлифования. При изучении механизма образования шлифованной поверхности основное внимание следует уделять шероховатости. С геометрической точки зрения шероховатость образуется в результате копирования на обрабатываемой поверхности траектории движения режущего инструмента определенной геометрической формы (в данном случае абразивных зерен). При шлифовании происходит царапание поверхностного слоя материала детали со снятием особо тонких стружек. В связи с этим шероховатость поверхности зависит главным образом от режима шлифования, определяющего нагрузку на абразивное зерно, а также от свойств материала шлифуемой детали и абразивных зерен. Основными параметрами качества поверхности, которыми можно управлять при механической обработке шлифованием, тем самым изменяя уровень эксплуатационных свойств рельсов, являются шероховатость и микротвердость поверхностного слоя. В совокупности эти параметры определяют физическое состояние поверхности рельса после механической обработки, поэтому можно значительно повысить предел усталости деталей и конструкций, применяя соответствующую обработку поверхности. С целью совершенствования технологии профильного шлифования головки рельсов разработан новый способ, основанный на применении прерывистых абразивных кругов (рис. 1) и рациональном их позиционировании.  Результаты влияния существующего и нового способов шлифования на шероховатость поверхности головки рельсов приведены на рис. 2. Полученные данные показывают, что в зависимости от угла наклона шлифовального круга при существующем способе шлифования шероховатость поверхности изменяется от 20 до 30 мкм, т.е. рассеяние шероховатости составляет 110 мкм. При новом способе шлифования Rz = (20-50) мкм, а рассеяние шероховатости составляет 30 мкм. Среднее значение шероховатости при существующем способе шлифования Rz = 68,89 мкм, а при новом способе Rz = 26,67 мкм. Следовательно, шероховатость поверхности при новом способе снижается по сравнению с существующим в 2,6 раза. Снижению шероховатости поверхности способствует то, что в процессе обработки сохраняется постоянная ширина дорожки шлифования независимо от угла наклона абразивного круга. Это объясняется также тем, что применяемые прерывистые абразивные круги независимо от угла их наклона удаляют равные объемы металла. Этим обусловлен и небольшой диапазон рассеяния шероховатости поверхности. В существующем способе шлифования рельсов шероховатость поверхности и диапазон ее рассеяния значительно большие. С увеличением угла наклона шлифовального круга уменьшается ширина дорожки шлифования, что приводит к росту шероховатости поверхности из-за увеличения объема снимаемого металла. Таким образом, новый способ шлифования обеспечивает снижение шероховатости поверхности катания головки рельса, что повышает его долговечность и скорость движения поездов. Результаты влияния существующего и нового способов шлифования поверхности катания головки рельсов на твердость представлены на рис. 3. Можно отметить, что диапазон рассеяния твердости при измерении в 10 сечениях головки рельсов составляет при шлифовании существующим способом 240—450 НВ, а при шлифовании новым способом — 400—460 НВ. Наибольшие значения твердости анализируемых способов наблюдаются в зоне рабочей выкружки головки рельса при повороте шлифовального круга на (15—35)". Данная зона является наиболее ответственной в головке рельса, так как здесь происходит взаимодействие системы «колесо—рельс» и, следовательно, возникают высокие контактные давления. Высокая твердость в зоне шлифования при углах наклона шлифовального круга от 15 до 35е объясняется тем, что данный участок описывается малыми радиусами, и поэтому в момент обработки появляются дополнительные удельные давления со стороны обрабатываемого материала и со стороны абразивного круга.  Из приведенных данных следует, что среднее значение твердости для существующего и нового способов шлифования поверхности катания головки рельсов соответственно равны 345 и 430 НВ. Следовательно, новый способ шлифования повышает поверхностную твердость рельсов в 1,2 раза. Этому способствует применение прерывистых кругов, которые снижают температуру обрабатываемой поверхности, дополнительно деформируют материал и увеличивают степень его упрочнения. Опыт эксплуатации показывает, что повышение поверхностной твердости головки рельсов продлевают их долговечность. Таким образом, можно сделать следующий вывод: новый способ шлифования улучшает качество поверхности — снижает шероховатость в 2,6 раза и увеличивает твердость в 1,2 раза. Лысак Александр Сергеевич — заместитель директора Института транспортной техники и сооружений Самарского государственного университета путей сообщения. E-mail:lysak61@mail.ru |

|

|

Цитировать 14 |

| Поблагодарили: |

Данный пост получил благодарности от пользователей

|

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [08-2011] Классификация дефектов рельсов - основа ресурсосбережения | Admin | xx1 | 0 | 17.05.2012 14:47 |

| [04-2011] Анализ дефектов рельсов | Admin | xx1 | 0 | 16.05.2012 13:44 |

| [01-2011] Неразрушающий контроль рельсов при изготовлении | Admin | xx1 | 0 | 15.05.2012 16:25 |

| Шлифование рельсов | Admin | Wiki | 0 | 20.09.2011 21:01 |

| [Гудок] [8 июля 2011] Закосят с рельсов | Admin | Газета "Гудок" | 0 | 09.07.2011 17:42 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|