|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 29,943

Поблагодарил: 398 раз(а)

Поблагодарили 5986 раз(а)

Фотоальбомы:

2576 фото

Записей в дневнике: 698

Репутация: 126089

|

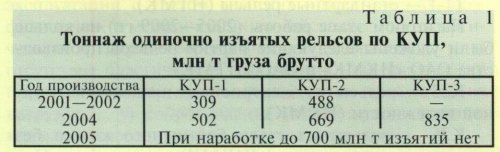

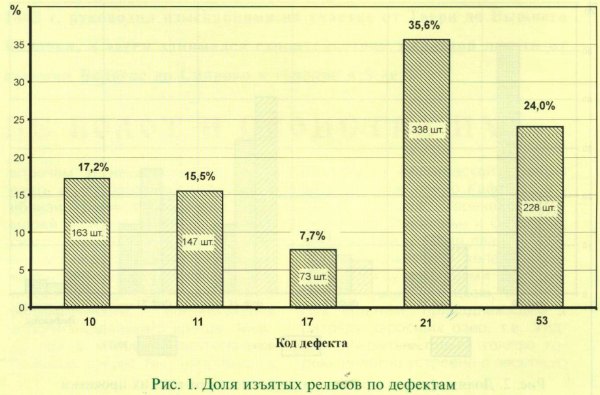

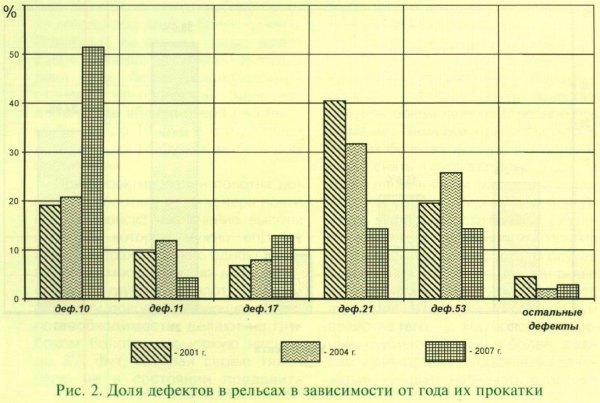

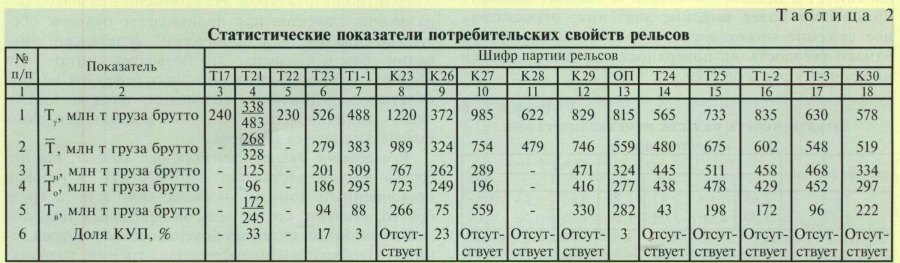

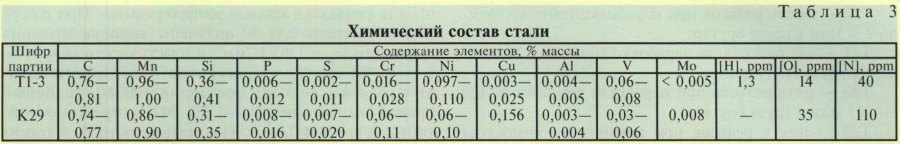

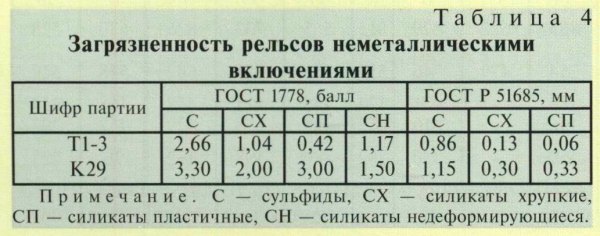

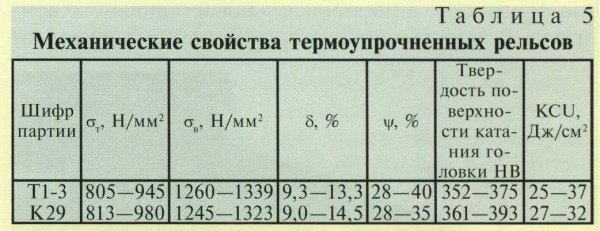

Тема: [08-2011] Рельсы нового поколенияРельсы нового поколения В.А. РЕИХАРТ, Л.A. ДЖАНПОЛАДОВА, И.В. ХРОМОВ Полигонные испытания на Экспериментальном кольце ОАО «ВНИИЖТ», проведенные в конце 1990-х — начале 2000-х гг., выявили существенное отставание по эксплуатационной стойкости российских рельсов от лучших зарубежных: японские и французские рельсы проходили испытания до наработки более 1 млрд т груза брутто без образования контактно-усталостных повреждений (КУП), в то время как на отечественных рельсах такие дефекты выявляли при пропуске менее 500 млн т. Эксплуатационную стойкость рельсов в значительной мере лимитируют именно КУП. При оценке стойкости рельсов на Экспериментальном кольце по наработке до первого, второго и третьего изъятий по КУП-1, -2, -3 выявили, что у рельсов, произведенных в 2001—2002 гг., пропущенный тоннаж до первого изъятия составил 309 млн т, до второго — 488 млн т (табл. 1).  Стойкость рельсов против образования КУП существенно зависит от загрязненности оксидными неметаллическими включениями и от характеристик металлической матрицы (микроструктуры и свойств стали). Исследования зарубежных и отечественных рельсов позволили выявить следующие основные причины меньшей стойкости последних: более высокая загрязненность оксидными включениями, прежде всего строчечными (в зарубежных рельсах длина строчек не превышает 0,15 мм, в отечественных — достигала нескольких миллиметров); в состав включений входит большее количество алюминия, вследствие чего включения были менее пластичными, а концентрация напряжений вокруг них — более высокая; микроструктура отечественных рельсов менее однородна: в ней помимо дисперсного пластинчатого перлита, являющегося основной фазой, присутствуют участки избыточного феррита; кроме того, электронно-микроскопическое исследование выявило вкрапления верхнего бейнита. За последнее десятилетие усилия, направленные на повышение металлургического качества рельсов (совершенствование технологии раскисления, внепечной обработки 5 и разливки стали), привели к тому, что в настоящее время средняя о длина строчек хрупкоразрушенных включений в рельсах снизилась до 0,1 мм, уменьшилось содержание алюминия во включениях и повыпластичность. При существующем способе термоупрочнения — объемной закалке рельсов в масле — невозможно полностью устранить неоднородность микроструктуры. Однако микролегирование ванадием и азотом позволяет повысить контактно-усталостную прочность за счет введения в феррит карбонитридов ванадия. Кроме того, последние измельчают зерно аустенита и колонии перлита и за счет этого повышают пластические свойства рельсов. В результате при полигонных испытаниях на Экспериментальном кольце существенно снизилась доля изъятия рельсов по дефекту 21 и увеличился тоннаж одиночных изъятий (см. табл. 1). Одиночных изъятий по КУП рельсов производства 2005 г. не было при наработке до 700 млн т груза брутто. За 2001—2009 гг. из путей Экспериментального кольца всего изъяли по различным дефектам 1267 рельсов. Результаты полигонных испытаний были статистически обработаны. Установлены основные дефекты (по НТД/ЦП-1-93 «Классификация дефектов рельсов»), по которым изъяты рельсы: 10 — отслоение и выкрашивание металла на поверхности катания головки из-за недостатков технологии изготовления — волосовин, закатов, плен и т.п.; 11 — выкрашивание металла на боковой рабочей выкружке головки из-за недостаточной контактно-усталостной прочности металла; 17 — отслоение и выкрашивание металла на поверхности катания в закаленном слое головки; 21 — поперечные трещины в головке и изломы из-за них вследствие недостаточной контактно-усталост-ной прочности металла; 53 — трещины в шейке от болтовых и других отверстий. Количество рельсов, изъятых по этой группе дефектов (10, 11, 17, 21 и 53), составило 949 шт. Распределения изъятых рельсов по дефектам представлены на рис. 1. Следует отметить различную интенсивность изъятия по дефектам рельсов, прокатанных в 2001,  2004 и 2007 гг. (рис. 2). К примеру, изъятие рельсов по дефекту 17 увеличилось в 1,7 раза, по дефекту 53 — снизилось в 1,7 раза, доля этих дефектов в рельсах прокатки 2007 г. составила 12—14 %. Наиболее существенно снизилась доля изъятия рельсов прокатки 2007 г. по дефекту 21 — с 32 % (доля рельсов прокатки 2004 г.) до 14 % или в 2,3 раза меньше, что свидетельствует о повышении стойкости рельсов против образования КУП. В то же время более половины изъятий рельсов приходится на дефект по коду 10, основная причина появления которого по действующей Классификации дефектов — недостатки технологии изготовления рельсов. Полигонные испытания рельсов на Экспериментальном кольце являются не только обязательным этапом создания рельсов новых технологий производства, они проводятся также для оценки качества серийной продукции. Основным критерием оценки работоспособности опытных рельсов является 80-процентный гамма-ресурс (Т, млн т груза брутто), т.е. наработка тоннажа до образования суммарных одиночных отказов по дефектам в размере 20 % от первоначально уложенных в путь рельсов каждой конкретной партии. Принятый объем партии при полигонных испытаниях равен 30 шт. при укладке по обеим нитям пути Экспериментального кольца. При сертификационных полигонных испытаниях основным критерием является вероятность безотказной работы рельсов. Так, для рельсов категории качества Т1 вероятность должна быть не ниже 0,8 (80 %) при пропуске ими 500 млн т груза брутто, т.е. при наработке 500 млн т суммарный отказ в каждой партии должен быть не более шести рельсов. Дополнительные показатели при оценке потребительских свойств рельсов следующие: средняя наработка на отказ (изъятие) Т; тоннаж безотказной работы Тн (фактическая наработка тоннажа до момента изъятия из пути первого дефектного рельса); минимальная долговечность То (наработка тоннажа до появления первого дефекта контактно-усталостного происхождения); запас долговечности Тв (характеризует ремонтопригодность рельсов, т.е. возможность их реновации и последующего повторного использования в более легких эксплутационных условиях); доля контактно-усталостных повреждений (КУП) до пропуска 400 млн т груза брутто. За период с 2001 по 2009 гг. на Экспериментальном кольце испытано 16 опытных и стандартных партий отечественных рельсов, в том числе девять партий рельсов производства Нижнетагильского металлургического комбината (ОАО «НТМК») и семь партий — Новокузнецкого металлургического комбината (ОАО «НКМК»). Для оценки эффективности внедрения и освоения комплекса мероприятий по совершенствованию качества отечественных рельсов период их испытаний можно разделить на два условных этапа: 2001— 2004 гг. и 2005-2009 гг. На начальном этапе (2001—2004 гг.) испытывали следующие партии отечественных рельсов: Т17 — установочная партии рельсов из кислородно-конвертерной стали (НТМК); Т21 — рельсы из стали с регламентированным содержанием водорода (НТМК); Т22 — рельсы из заэвтектоидной стали (НТМК); Т23 — рельсы категории «СС» (НТМК); Т1-1 — стандартные рельсы (НТМК). На втором этапе работы (2005—2009 гг.) на кольце были уложены следующие партии рельсов производства ОАО «НКМК» и ОАО «НТМК»: К23 — рельсы из электростали низкотемпературной надежности (НКМК); К26 — рельсы из стали бейнитного класса без термического упрочнения (НКМК); К27 — рельсы из стали, раскисленной силико-кальцием и силикобарием (НКМК); К28 — рельсы из заэвтектоидной стали (НКМК); К30 — рельсы из низколегированной стали без термического упрочнения (НКМК); Т24 — рельсы категории «СС» (НТМК); Т25 — рельсы из кислородно-конвертерной стали низкотемпературной надежности (НТМК); Т1-2 — стандартные рельсы (НТМК); Т1-3 — стандартные рельсы (НТМК); ОП — стандартные рельсы (НКМК); К29 — стандартные рельсы (НКМК).  Статистические показатели потребительских свойств рельсов анализируемых партий приведены в табл. 2. Как видно из нее, эти показатели рельсов производства до 2005 г. (графы 3—7) существенно ниже аналогичных показателей рельсов выпуска 2005—2009 гг. (графы 12—17). Более того, дополнительные показатели рельсов Т17 и Т22 не были определены из-за низкого уровня Т Для этой группы рельсов Т находится в интервале 230-526 т груза брутто при среднем значении 364 млн т, Т— в интервале 268—383 млн т при среднем значении 310 млн т, в то время как для рельсов из фаф 12—17 средние значения Т и Т составляют соответственно 735 и 602 млн т. При этом большинство рельсов было изъято из-за поперечной усталостной трещины в головке (дефект 21.1-2) на ранней стадии эксплуатации: Т17 — шесть рельсов при наработке тоннажа от 97 до 238 млн т груза брутто; Т21 — два рельса при наработке тоннажа 124 и 337 млн т груза брутто; Т22 — пять рельсов при наработке тоннажа от 120 до 223 млн т груза брутто; Т23 — шесть рельсов при наработке тоннажа от 201 до 526 млн т груза брутто. Для первой группы рельсов оценивалась эффективность их использования с прямыми концами, для чего были подсчитаны показатели рельсов Т21 без учета отказов по стыковым дефектам (приведены в табл. 2 в знаменателе). Для рельсов Т21 Т увеличился до 483 млн т или в 1,4 раза, Т — до 328 млн т или в 1,2 раза, что сопоставимо с показателями рельсов Т23 с отрезанными концами. Вывод по первой группе рельсов (Т17, Т21, Т22, Т23, Т1-1): низкое металлургическое качество стали, в первую очередь загрязненность высокотвердыми включениями кислородной группы, не позволило достичь поставленной при их производстве цели. Во второй половине отчетного периода на Экспериментальном кольце прошли полигонные испытания опытные партии рельсов различных технологий производства ОАО «НКМК»: К26, К27, К28 и К30. Партия К26 — первый отечественный опыт производства рельсов без термического упрочнения из стали бейнитного класса. Получено уникальное сочетание прочности (с = 1320 Н/мм2), пластичности (5 = 12 %, у = 37 %) и вязкости (KCU = 0,70 МДж/м2 при 20 °С) стали. По запасу хрупкой прочности, условному пределу выносливости и трещиностойкости рельсы К26 значительно превосходят нормированные показатели. Однако низкое металлургическое качество стали определило невысокий уровень показателей потребительских свойств этих рельсов: большинство рельсов изъято на ранней стадии эксплуатации по поперечной усталостной трещине в головке (дефект 21.1-2) при наработке тоннажа от 202 до 406 млн т груза брутто. Партия К27 — при модифицировании рельсовой стали взамен части кальция использовали барий, что привело к повышению пластических свойств металла при одновременном снижении размеров неметаллических включений (НМВ). Во время полигонных испытаний получены показатели потребительских свойств рельсов К27, превышающие аналогичные показатели рельсов серийного производства (категория качества Т1). Партия К28 — объемнозакаленные рельсы типа Р65К из заэвтектоидной стали повышенной износостойкости и контактной выносливости, предназначены для укладки в кривые малого радиуса. При содержании углерода 0,91 % получены высокие значения прочности (стр = 1365 Н/мм2) и пластичности (5 = 14 %, vj/ = 41 %) стали, твердость на поверхности катания головки рельсов составила НВ380, условный предел выносливости — 353 МПа, трещиностойкость КГс=36МПад/м\ Показатели потребительских свойств рельсов К28 (Т = 622 млн т, Т= 479 млн т), полученные при полигонных испытаниях на Экспериментальном кольцо ОАО «ВНИИЖТ», находятся на уровне показателей рельсов серийного производства. Следует особо отметить, что интенсивность бокового износа указанной партии рельсов типа Р65К в крутых кривых радиусом около 300 м, расположенных на спусках и подъемах с уклоном более 15 %©, при эксплуатационных испытаниях в условиях Восточно-Си-бирской дороги не превышала 6,6 мм/100 млн т, что в среднем на 40 % меньше, чем у рельсов типа Р65 в аналогичных условиях эксплуатации. Партия К30 — класс ВС, для повышения прочностных характеристик рельсов без термического упрочнения использована низколегированная хромистая сталь (Сг = 0,75 %). Получено: стр = 1186Н/мм2, 8 = 11 %, твердость НВ — 332-К340, условный предел выносливости — 353 МПа, Kfc=29 МПа^/м". Первый рельс по дефекту 21.2 контактно-усталостного происхождения изъят при наработке тоннажа 468 млн т груза брутто. Высокий уровень показателей потребительских свойств рельсов К30 (см. табл. 2) свидетельствует о принципиальной возможности производить на российских предприятиях высококачественные рельсы для эксплуатации на высокоскоростных магистралях страны.  При сравнительном анализе по оценке влияния микролегирования стали ванадием и азотом на стойкость рельсов были использованы стандартные аналоги этих партий: ОП (ОАО «НКМК») и Т24 (ОАО «НТМК»), изготовленные по действующим на мет-комбинатах технологиям с продувкой в ковше аргоном. Рельсы Т24 и Т25, выпущенные в январе 2004 г., одновременно уложены на Экспериментальном кольце. Рельсы Т25 имеют значительное преимущество по контактно-усталостной стойкости по сравнению с рельсами Т24: КУП-1 — соответственно 445 и 511, КУП-2 - 448 и 613, КУП-3 - 456 и 782 млн т груза брутто. Наработка на отказ (в среднем) по дефекту 21.1-2 для рельсов Т24 составляет 480 млн т, для Т25 — 708 млн т, что в 1,40 раза больше. Еще большее преимущество имеют рельсы К23 из электростали, обработанной азотсодержащими материалами, по сравнению со стандартными рельсами ОАО «НКМК»: наработка на отказ по дефектам 11 и 21 для рельсов ОП — 704 млн т, для рельсов К23 — 1251 млн т, что в 1,78 раза больше, по всем дефектам для рельсов ОП и К23 соответственно 789 и 1256 млн т, что в 1,59 раза больше. В 2006—2007 гг. для проведения полигонных испытаний в путь Экспериментального кольца были уложены рельсы категории качества Т1 серийного производства Нижнетагильского (шифр Т1-3) и Новокузнецкого (шифр К29) металлургических комбинатов. Рельсы Т1-3 уложены 4 апреля 2006 г. на третьем пути кольца в звенья 234—263, план пути на этом участке — кривая радиусом 590 м с переходом в прямую. Рельсы К29 уложены 13 апреля 2007 г. на третьем пути кольца в звенья 204—233, план пути — кривая радиусом 590 м. После наработки 738,7 млн т груза брутто рельсы К29 были переложены (20 января 2010 г.) на второй путь кольца в звенья 143—172, план пути на этом участке — прямая. По совокупности путейских факторов участки, на которых эксплуатировались рельсы Т1-3 и К29, следует признать аналогичными: без резких сопряжений кривых в плане, вставок небольшой длины и т.п. Рассмотрим результаты исследования качества и статистические показатели потребительских свойств рельсов этих партий. Химический состав стали обеих партий несколько отличается в пределах требуемого стандартом, что в некоторой степени обусловлено разным способом производства стали — кислородно-конвертерным на НТМК и электросталеплавильным на НКМК (табл. 3). В стали партии К29 выше содержание остаточных элементов — хрома, меди и молибдена, несколько меньше содержание углерода, марганца, кремния и ванадия, выше содержание азота и кислорода. Загрязненность сульфидными и оксидными неметаллическими включениями рельсов партии К29 выше загрязненности рельсов партии Т1-3 (табл. 4). По составу оксидные включения в рельсах обеих партий представляют собой сложные силикаты — сложные окислы алюминия, кальция, кремния и, иногда, марганца. Сравнение механических свойств рельсов опытных партий показало, что интервалы их значений в достаточно большой степени перекрываются (табл. 5). Однако можно отметить, что у рельсов партии Т1-3 предел прочности и ударная вязкость принимают более высокие значения, относительное сужение может достигать большей величины, однако твердость на поверхности катания головки ниже, чем у рельсов К29. Металлографическое и электронно-микроскопическое исследования выявили, что микроструктура металла рельсов обеих партий представляет собой мелкодисперсный пластинчатый перлит и избыточный феррит в виде сетки или отдельных зерен. Встречаются колонии с нарушением регулярного строения — вырожденный перлит. Вследствие того, что металл подвергался эксплуатации, присутствуют значительно деформированные колонии перлита и области феррита. В результате приложения нагрузки при эксплуатации в феррите сформировалась ячеистая дислокационная структура, что свидетельствует о потенциально высокой стойкости металла против образования контактно-усталостных повреждений. Показатели Т и Т несколько выше у рельсов К29, а Тн и Т рельсов обеих партий находятся на одном уровне (см. табл. 2). Следует отметить, что показатели работоспособности этих рельсов не уступают показателям лучших образцов отечественного производства — рельсам нового поколения (Т > 600, Т > 500, Тн и То >= 400 млн т груза брутто). Однако, по мнению авторов, для корректной оценки значений статистических показателей потребительских свойств необходимо изучить причины возникновения и механизм развития дефектов в изъятых рельсах.  Рост наработки до 700—900 млн т груза брутто привело к значительному увеличению изъятия рельсов из путей кольца по дефекту 10: в 2007 изъято шесть рельсов, в 2008 г. — 24, в 2009 г. — 59. Согласно Каталогу дефектов рельсов причиной образования такого дефекта является наличие волосовин, закатов, плен. Именно с отнесением этих дефектов к КУП металлургического происхождения связаны более высокие показатели 80-процентного гамма-ресурса и средней наработки на отказ партии К29 — по этому дефекту рельсов изъято меньше. В то же время проанализированы дефекты, классифицируемые по коду 10 (из партии Т1-3 проверены пробы от всех рельсов, изъятых по этому дефекту). Металлографическое исследование дефектов 10.1 и 10.2 показало, что в их поперечном сечении наблюдаются разветвленные трещины. Микроструктура вблизи них, изученная с помощью оптического и электронного микроскопов, характерна для рельсов с перлитной структурой. Не выявлено признаков образования дефектов при производстве рельсов: обезуглероживания, неметаллических включений, ликвации серы и фосфора. Это позволяет считать, что причина возникновения подобных дефектов не технологическая (наличие волосовин, плен и т.п.), а эксплуатационная, как результат длительного взаимодействия колеса и рельса.  В условиях Экспериментального кольца, где нагрузка на ось составляет 250—270 кН, а годовой пропущенный тоннаж — более 300 млн т груза брутто, десятки, сотни рельсов передовых технологий изымают из путей по поверхностным повреждениям. Необходимы модификаторы трения, позволяющие поддерживать коэффициент трения на требуемом уровне, т.е. управлять трением на поверхности катания рельса. В этом случае возможна корректная оценка качества различных технологий производства рельсов. Также необходимо учитывать, что лубрикация (смазка) рельсов на Экспериментальном кольце практически исключает их износ, включая тем самым механизм циклической пластической деформации. Начало эксплуатации рельсов К29 на год позже, чем рельсов Т1-3, затем перекладка возможно изменили так называемые внешние факторы, т.е. создали новую ситуацию для образования поверхностных концентраторов и в конечном счете повлияли на значения Т и Т. Контактно-усталостная стойкость рельсов определяется уровнем их изъятия по дефектам контактно-усталостного происхождения (дефекты 11.1-2 и 21.1-2). В нашем случае наработка тоннажа до первого изъятия по дефекту 21 рельсов К29 составила 829,2 млн т груза брутто, рельсов Т1-3 — 834,6 млн т, что уравнивает по качеству рельсы обеих партий.  Таким образом, достигнутый к 2005—2007 гг. уровень эксплуатационной стойкости отечественных рельсов позволяет считать их рельсами нового поколения. Повышение стойкости обусловлено в основном совершенствованием технологии сталеплавильного производства. Проведение дальнейшей реконструкции рельсового производства на металлургических комбинатах России с внедрением передовых технологий прокатки, термической обработки, правки и контроля качества позволит выпускать железнодорожные рельсы на уровне лучших мировых образцов. |

|

|

Цитировать 12 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,487

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [08-2011] Источники питания нового поколения на устройств ЖАТ | Admin | xx3 | 1 | 21.02.2012 14:08 |

| [Гудок] [25 июля 2011] Бараки нового поколения | Admin | Газета "Гудок" | 0 | 05.08.2011 08:15 |

| [Гудок] [14 июля 2011] Дефектоскопы нового поколения выполняют комплексную диагностику | Admin | Газета "Гудок" | 0 | 16.07.2011 11:06 |

| [Гудок] [11 мая 2011] Определились с желаниями. На Украине выбирают параметры подвижного состава нового поколения | Admin | Газета "Гудок" | 0 | 24.05.2011 19:14 |

| [Гудок] [15 марта 2011] Масло на рельсы. Дороги Восточного полигона делают ставку на внедрение нового метода лубрикации | Admin | Газета "Гудок" | 0 | 17.03.2011 20:50 |

| Ответить в этой теме Перейти в раздел этой темы |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|