|

|

ГЛАВА 14

ИЗНАШИВАНИЕ КОНТАКТНЫХ ПРОВОДОВ,

ТОКОПРОВОДОВ, ПЛАСТИН

ТОКОПРИЕМНИКОВ И ДРУГИХ УЗЛОВ

КОНТАКТНЫХ СЕТЕЙ

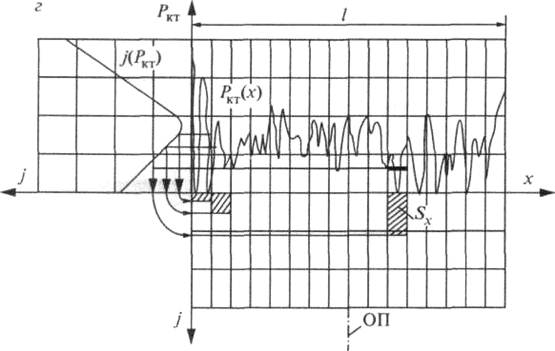

14.1. Виды изнашивания

Под изнашиванием

подразумевается процесс разрушения и отделения материала с поверхности

твердого тела и (или) накопления его остаточной деформации при трении,

проявляющегося в постепенном изменении размеров и (или) формы тела. Износ

является результатом изнашивания, определяемого в установленных единицах. В

соответствии с ГОСТ 23.002—78 различают следующие виды изнашивания (рис. 14.1):

1) механическое —

происходит в результате механических воздействий:

2)

коррозионно-механическое — механические воздействия, сопровождаемые химическим

взаимодействием материала со средой:

3) абразивное —

механические воздействия твердых частиц, находящихся в свободном или

закрепленном состоянии режущего или царапающего характера;

4) эрозионное —

механические воздействия потока жидкости и (или) газа;

5) гидроэрозионное (газоэрозионное) — эрозионные

воздействия потока жидкости(газа);

6) гидроабразивное

(абразивное) — эрозионные воздействия потока жидкости и абразивных частиц;

7) усталостное —

механическое изнашивание в результате усталостных разрушений при повторных

деформациях микрообъемов материала поверхностного слоя;

8) кавитационное — гидроэрозионное изнашивание

при движении твердого тела относительно жидкости, при котором пузырьки газа

захлопываются вблизи поверхности тела, что создает повышение давления или

температуры;

9) при заедании —

изнашивание в результате схватывания, глубинного вырывания материала, переноса

его с одной поверхности на другую к воздействия возникших неровностей на

сопряженную поверхность;

10) окислительное —

коррозионно-механическое изнашивание вследствие химической реакции материала с

кислородом или окисляющей окружающей средой;

11) изнашивание при фретинге

— механическое изнашивание соприкасающихся тел при малых колебательных и

относительных перемещениях;

12) изнашивание при

фретинг-коррозии;

13) электроэрозионное —

эрозионные воздействия разрядов на поверхность тела при прохождении электрического

тока.

Основные виды

изнашивания контактных проводов при взаимодействии с токоприемниками приведены

на рис. 14.1 с детализацией электроэрозионных процессов.

Рис. 14.1. Основные виды изнашивания контактных проводов при

взаимодействии с токоприемниками

14.2

Требования к контактным материалам. Динамический

коэффициент

использования вставок.

К контактным

материалам, используемым при токосъеме на электрическом транспорте, следует отнести

комплекс: контактные провода, контактные пластины (вставки) и смазки для

проводов и полозов токоприемников. Требования к конструкции контактных проводов

были рассмотрены в третьей главе.

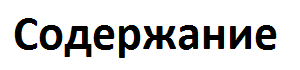

Контактные вставки

(пластины) токоприемников — изнашивающиеся элементы токоприемников,

непосредственно прижимающиеся к контактным проводам (рельсам) при токосъеме.

Контактные вставки разделяют (рис. 14.2): на монолитные самонесущие

(например, на некоторых токоприемниках трамваев), в том числе неразборные с

несущим элементом, и наборные из отдельных вставок и пластин. Вставки крепят к

коробам и рогам полозов токоприемников болтами, планками, проводящим клеем,

пайкой, обжатием.

Вставки могут

быть самосмазывающимися или требующими внешней смазки (несамосмазывающимися).

Изготавливают их из меди и ее сплавов, алюминиевых сплавов, стали низкоуглеродистой,

графитизированной, порошковых материалов на железной и медной основах, из

углеродных (угольных) и металлоуглеродных композиций. От материалов вставок

требуется сочетание высоких механических и антифрикционных свойств, низкое

удельное и переходное сопротивление, высокая теплопроводность. Наименьшее

электросопротивление имеют вставки из металлов, связанных формальальдегидной

смолой и обожженых при 1000 С, наибольшую износостойкость — угольные из

порошков на базе кокса (А) и графита (Б) и улучшенные (С).

Наиболее приемлемыми

вставками являются: угольные электрогра-фитизированные (с добавкой меди),

металлокерамические на медной МКм) и железной (МКж) основах с добавлением

графита и особенно металлоуглеродные (ВЖЗП). При изготовлении последних формируется

графитовый корпус с пористостью 20 %, который пропитывается металлом,

обеспечивающим высокую электропроводность (5 Ом-мм ~ /м).

Контактные смазки применяют

при скольжении медных пластин по медным проводам, которое часто приводит к

схватыванию, т. е. катастрофическому износу, а также при токосъеме

алюминиевыми вставками трамвая по стальной или медной поверхности контактного

провода.

Жирно-графитовая смазка

(солидол с порошком графита) дает определенный эффект. Однако при движении по

удлиненным тяговым плечам смазка истощается, что приводит к сухому трению и

усиленному износу контактных проводов.

Рис. 14.2. Классификация вставок

(пластин) токоприемников

Сухую графитовую смазку

(СГС-О), представляющую собой смесь графита и кумароновой смолы, наносят в

горячем состоянии на полоз, заполняя пространство между контактными пластинами,

где она застывает. Растворенная на дихлорэтане (СГС-Д), она используется для

подмазки выкрошившихся участков. При движении по проводу происходит графитация

его контактной поверхности и уменьшение коэффициента трения, что приводит к

уменьшению изнашивания. При вымывании графитации в дождливое время провода

подмазывают.

Технические

характеристики контактных материалов должны обеспечивать

надежный, экономичный и экологичный токосъем в любых реальных условиях эксплуатации.

К ним относят: электропроводность, прочность, коэффициент температурного

удлинения, модуль упругости, пластичность, коррозионную стойкость, способность

генерирования шума, а также радио- и телепомех. Такими же важными свойствами

являются дугостойкость, твердость, коэффициент трения, износостойкость. Для

вставок (пластин) токоприемников важны еще их масса и способность нагрева

контактных проводов.

Большинство параметров, характеризующих свойства контактных

материалов, могут быть получены при испытании каждого из них по отдельности, а

некоторых — только вместе, только для конкретных контактных пар, например,

коэффициент трения для пар: медь/медь, медь/уголь, медь/металлокерамика,

сталь/алюминий. Часть свойств таких материалов нельзя определить в линейных

условиях и лишь в лаборатории можно поставить «чистый» эксперимент, исключив

ряд эксплуатационных факторов, которые однако могут исказить результаты. Одной

из важнейших задач таких исследований является получение зависимости износа

материалов от нажатия и величины тока — U-образную

кривую, необходимую для анализа коэффициента экономичности.

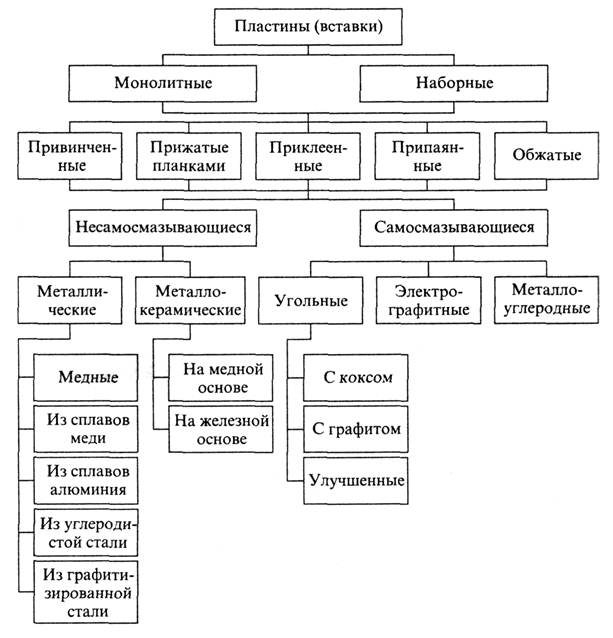

Стенд (рис. 14.3) для

испытаний содержит: контактную вставку, контактный провод с термопарой,

источник постоянного тока, нагружающее устройство, приборы, регистрирующие

ток и температуру, часы для измерения времени, за которое нагревается провод

под нагрузкой. Нажатие одной вставки должно быть равно статическому нажатию рам

токоприемника, поделенному на число вставок полоза.

При проведении

испытаний нагрузочный ток постепенно увеличивают до установившейся температуры

вставки. При температуре 200°С фиксируют максимальный длительно допускаемый

ток испытуемой вставки. По данным В. Я. Берента, в этом случае рекристаллизации

медных проводов не будет.

Динамический

коэффициент использования контактных материалов токоприемника. Обеспечение

скоростей движения до 300—350 км/ч потребовало введения новых качественных

характеристик контактных материалов. Это связано с тем, что для обеспечения

надежного токосъема при таких скоростях необходим токоприемник с минимальной

массой полоза, которая определяется массами контактных вставок и каркаса

полоза.

Для оценки и снижения

массы полоза в ОмГУПСе был предложен новый качественный параметр—динамический

коэффициент использования вставок, представляющий отношение длительного тока,

снимаемого ей при движении, к погонной массе неизношенной вставки. Применение

этого коэффициента позволило оценить и по возможности снизить полную массу

полоза, однако дальнейшее уменьшение его массы стало возможно только за счет

увеличения тока и уменьшения массы вставок. Для наиболее тяжелого режима,

дающего наименьший допустимый ток вставки, необходимо учитывать, что величина

тока при движении, по которой следует проводить испытания конкретного типа

вставки, в семь раз больше силы тока на стоянке и что кроме тока тяговых

двигателей надо иметь в виду токи, идущие на собственные нужды и отопление

пассажирских вагонов.

Рис. 14.3. Схема стенда для испытания

контактных вставок: 1 — контактная вставка; 2—контактный провод с термопарой;

3—источник постоянного тока; 4 — нагружающее устройство; 5 — прибор,

регистрирующий ток; 6—прибор, регистрирующий температуру

14.3.

Изнашивание при передаче электрической энергии

через

статический, разрывной и скользящий контакт

«провод

— токоприемник»

Процесс

перехода электрического тока из одного проводящего твердого тела в другое

представляет собой сложное физико-химическое явление. Его можно последовательно

рассматривать для разных видов контакта: статического, разрывного и наиболее

сложного — скользящего с отрывами, где электроискровые и электродуговые процессы

совмещаются с процессами внешнего трения. При этом в каждый момент времени

действует сочетание большого количества переменных параметров. Особенно сложен

процесс «токоприемник — провода контактной подвески».

Статический

электрический контакт используется в токопроводящих деталях и

узлах контактных сетей и ЛЭП. Статические контакты могут быть: безарматурными,

соединяемыми холодной или аргоновой сваркой, а также сваркой взрывом; неразборными.

соединяемыми обжимом или опрессовкой овальных соединителей; разборными —

болтовыми, клиновыми, цанговыми.

Качество статического

контакта зависит от чистоты соединяемых поверхностей, достаточности площади и

давления при соединении деталей. При снижении давления может возникнуть

электровзрывная эрозия. Считается, что в каждый момент времени касание

поверхностей в статическом контакте может быть не более, чем в трех точках.

Разрывной электрический

контакт может быть искровым или дуговым в зависимости от

потенциальных условий, которые, в свою очередь, влияют на последствия разрывов

— радио- и телепомехи или отжиг (пережог) проводов.

Разрывной контакт

характеризуется сухо- и мокроразрядным или пробивным напряжением, а также

градиентом напряжения в воздушном промежутке между контактами токосъемных

устройств, зависящим от величины зазора, который, в свою очередь, определяется

динамикой взаимодействия, вибрациями контактной пары или наличием гололеда.

Величина разрываемого тока определяется мощностью ЭПС с учетом индуктивностей

в схеме ЭПС и временем (продолжительностями отрывов). Процесс изнашивания контактов

при разрывах электрического тока аналогичен электроискровой или

анодно-механической обработке металлов.

Скользящий контакт при

токосъеме «токопровод—токоприемник» определяется как механическими

воздействиями, так и процессами, связанными с прохождением тока.

Процесс токосъема

осуществляется при одновременном перемещении токоприемников, оборудованных,

как правило, угольными или (реже) металлокерамическими вставками, работающими с

использованием сухой графитовой смазки. При таком механизме токосъема образуется

высокое переходное сопротивление, что определяет повышенный уровень нагрева

поверхностей проводов, иногда приводящий к рекристаллизации меди. Изнашивание в

этом случае сопровождается более интенсивным отделением частиц металла за счет

взаимодействия одной из поверхностей с расплавленными микроучастками другой.

Процесс, происходящий в

скользящем контакте между контактным проводом и токоприемником, весьма сложен,

причем его физические параметры (площадь, давление, ток и пр.) меняются в

значительных пределах и зависят от многих факторов.

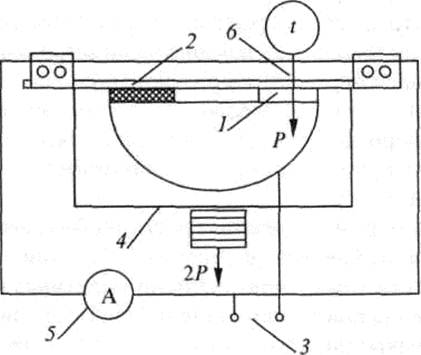

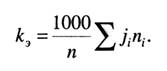

Теория износа проводов

и вставок при взаимодействии токоприемников с контактными подвесками включает

в себя как анализ специфики токосъема с гибких контактных подвесок

токоприемниками с различными контактными материалами при заданных скоростях

движения, так и определение одного из критериев токосъема—коэффициента

экономичности. Для понимания возможностей его использования целесообразно

иметь представление о виде сбоку и расположении в плане контактного провода

анализируемого пролета (рис. 14.4, а,б)и виде спереди полоза токоприемника

(рис. 14.4, в).

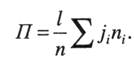

Определение коэффициента

экономичности для пролета компенсированной подвески (с неизменными в течение

года стрелами провеса) возможно, если имеются в качестве исходных данных

нанесенные на схему (рис. 14.4, г): 1) зависимость интенсивности износа от

величин нажатия и тока j(РЭ,1Э) для рассматриваемой скользящей

контактной пары (U-образная кривая); 2) кривые контактного нажатия в рассматриваемом

пролете (при заданных скорости движения, длине пролета, высотном положении,

жесткости, сухом и вязком трении, массе контактной подвески) для обеих пластин

Р’к и Р"к. По этим кривым, полученным

теоретическим или экспериментальным путем, следует рассчитать две гистограммы n’(Р’к), n”(Р"к), показывающие количество случаев

для каждого интервала нажатия, имеющего конкретную величину износа. Износ в

пролете получится как сумма при перемножении количества случаев на значения

износов.

Это можно сделать графически, разделив пролет с контактными

нажатиями вертикальными линиями на множество интервалов, в каждом из которых

среднее значение кривой заменив прямой. Нажатие конкретного интервала следует

горизонтальной линией снести влево до пересечения с U-образной кривой износа. Полученное

значение износа снести вниз до оси абсцисс и затем циркулем перенести его на

вертикальную ось шкалы износа в пролете и далее до конкретного интервала. Полученный

ограниченный интервалом прямоугольник пропорционален прогнозируемой площади

износа в данном месте пролета и полоза токоприемника (в соответствии с

твердостями их материалов). Износ в пролете получается как сумма площадей износа

для всех интервалов. Поделив эту сумму на длину пролета, определяют средний

износ, поделив его на токоприемнико-проходы — коэффициент экономичности

(ориентировочно — удельный износ).

Коэффициент

экономичности может быть получен в весовом (натуральном) и денежном выражении.

Весовой коэффициент экономичности кэ приближенно характеризует

размер потерь площади сечения (массы, объема) 1 км контактного провода при

проходе под ним токоприемника и потери площади сечения (объема, массы) контактными

пластинами токоприемника при его движении по проводу такой же длины. Обычно

берутся потери, вызываемые 1000 проходами токоприемников, а сам коэффициент

измеряется в кг/1000 токоприемником (под токоприемником подразумевается число

проходов единицы ЭПС по участку длиной 1 км).

Можно определить потери

массы провода и пластин для участка сети, равного длине пролета (так как

именно для него имеются кривые контактного нажатия). Количество рассматриваемых

в пролете интервалов (число случаев выборки) n=Σni.

Рис. 14.4. К определению коэффициента экономичности при токосъеме:

вид простой контактной подвески сбоку (а), сверху (б), полоз

токоприемника (в), определение износа (г): l — длина пролета; х —

координата пути; Ъ — зигзаг; ОП — ось пути; Рт —

контактное нажатие; j — износ в точке; SХ — износ в интервале

пролета или полоза

Участок пролета, на котором будет

действовать нажатие с разрядным числом PKi, получим

как ni

l/n.

Тогда потеря П массы

провода или пластин в пролете при проходе одного токоприемника

(14.1)

(14.1)

Весовой коэффициент

экономичности Кэ, характеризующий потерю массы на участке 1

км при проходе 1000 токоприемников (при износе j в

кг/км) равен

(14.2)

(14.2)

14.4. Общий и местный износ контактных проводов

и вставок токоприемников

Срок службы контактных

проводов мог быть больше, если бы они изнашивались равномерно во всех пролетах

всех анкерных участков. В действительности приходится заменять контактные провода,

когда общий износ еще не достиг максимально допустимого, а местный уже превысил

нормы. Так же происходит при эксплуатации контактных вставок токоприемников.

Местный износ не только снижает экономичность токосъема, но и ухудшает его

экологичность и надежность, особенно на участках железных дорог, электрифицированных

на постоянном токе.

Причины появления местного

износа кроются как в конструкции подвесок (например, переменный угол износа

проводов), так и тщательности их монтажа и эксплуатации (например, постоянный

угол износа).

Переменный угол износа возникает

вблизи фиксаторного держателя в случае применения рессорной струны в

полукомпенсированной подвеске. При изменении температуры у контактных проводов

под опорой меняется высота подвеса. Это вызывает периодический разворот

проводов фиксатором.

Постоянный угол износа вносит

погрешность в измерения износа, создает опасность задевания за зажим

токоприемником и появляется там, где провода повернуты при монтаже

(постоянно).

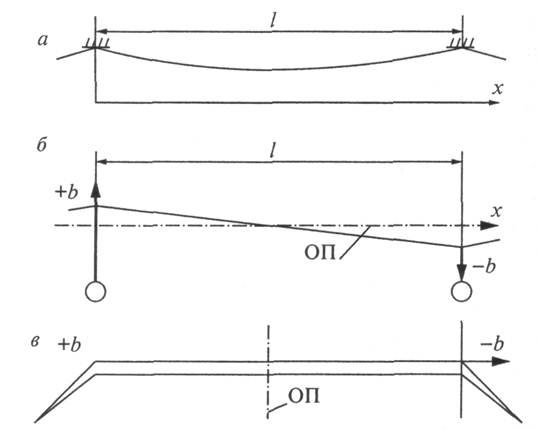

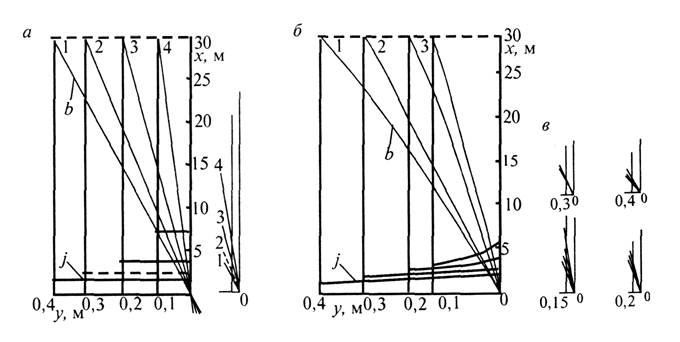

Расположение контактных

проводов подвески в плане (тип подвески), сказывается на форме и интенсивности

износа вставок (пластин) токоприемника. Согласно методике определения влияния

типа подвески, предложенной Э. Швайгером, критерием износа является тангенс

угла τ между проводом и осью пути. Равномерный износ накладок связан с

постоянным перемещением провода по полозу поперек пути. Время, на которое провод

задерживается в каждой точке, должно быть одинаково. Должна быть постоянной и

поперечная составляющая скорости, которая зависит от угла τ между

проводом и осью пути. Поэтому tg

τ можно принять за критерий износа. Провод с любой кривизной можно

представить в виде значительного количества интервалов простых зигзагообразных

участков, к каждому из которых можно провести касательные, т.е. выполнить

графическое дифференцирование.

С помощью описанной

методики проанализирован износ пластин токоприемников (рис. 14.5, а, б) при

вертикальных (КС-200) и полукосых (ТЭЛПа) подвесках с разными зигзагами. На

рисунке представлены контактные провода с различными зигзагами и нанесены

значения износа для соответствующих частей полоза токоприемника. Между

величиной зигзага и tg τ

(износом вставки) установлена обратно пропорциональная зависимость. Если принять

износ вставок, получающийся при нормальном зигзаге величиной 0,3 м, за единицу

и выразить через него износы при других зигзагах, то оказывается, что вставки

при зигзаге в 0,1 м износятся в три раза скорее, чем при нормальном зигзаге.

Рис. 14.5 Темпы местного износа пластин

токоприемников при разном зигзаге проводов вертикальных (а) и полукосых (б)

подвесок, полученные графическим дифференцированием (е); у — зигзаг;

х — расстояние от середины пролета; b — расположение провода в

плане; j — износ пластин