|

|

|

|

||||||||

| Закладки | Дневники | Поддержка | Социальные группы | Поиск | Сообщения за день | Все разделы прочитаны | Комментарии к фото | Сообщения за день |

|

|

|

|

|

|

|

Опции темы | Поиск в этой теме |

|

|

|

|

||||||||

| Закладки | Дневники | Поддержка | Социальные группы | Поиск | Сообщения за день | Все разделы прочитаны | Комментарии к фото | Сообщения за день |

|

|

|

|

|

|

|

Опции темы | Поиск в этой теме |

|

|

#1 (ссылка) |

|

Кандидат в V.I.P.

Регистрация: 15.05.2015

Сообщений: 209

Поблагодарил: 0 раз(а)

Поблагодарили 5 раз(а)

Фотоальбомы:

0

Загрузки: 0

Закачек: 0

Репутация: -5

|

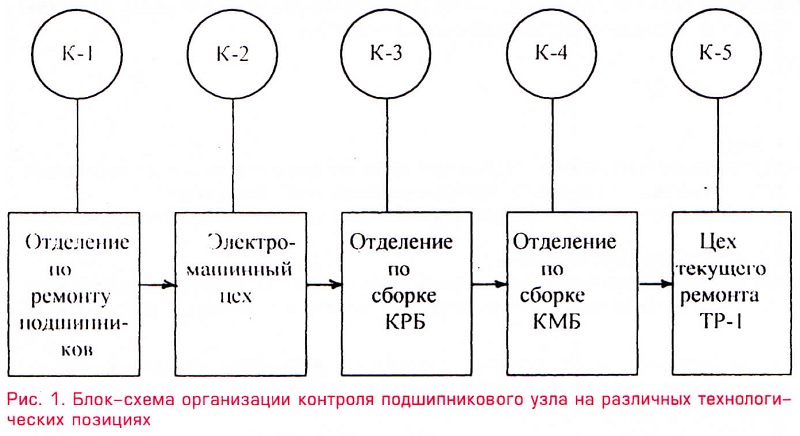

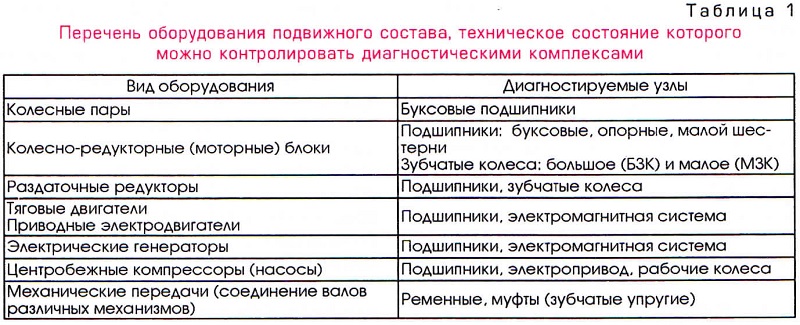

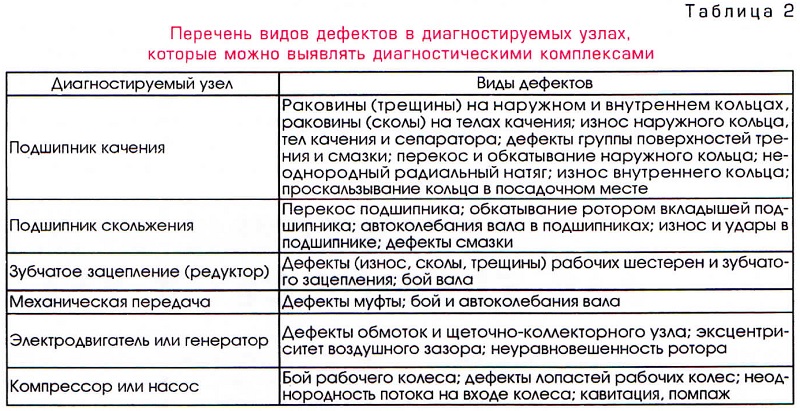

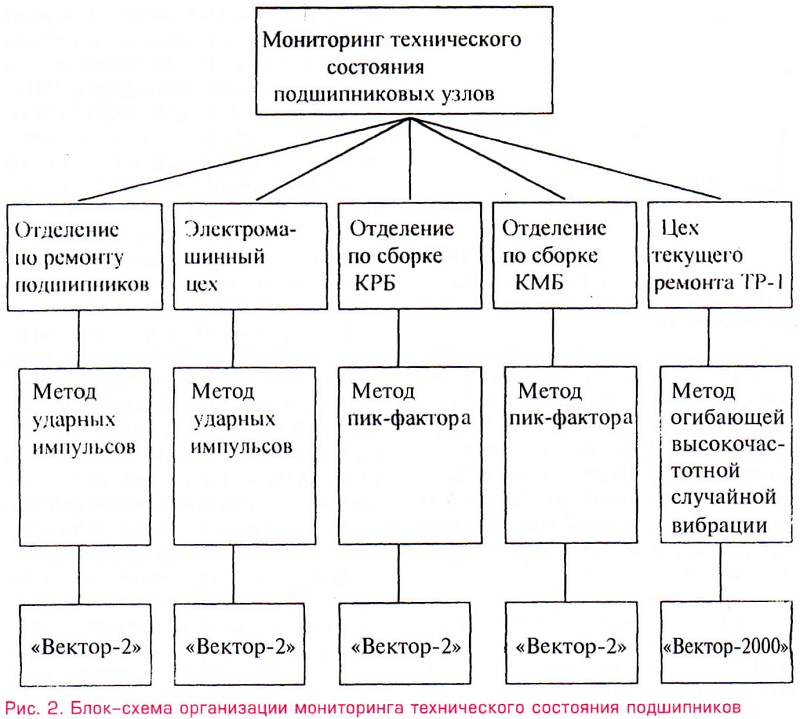

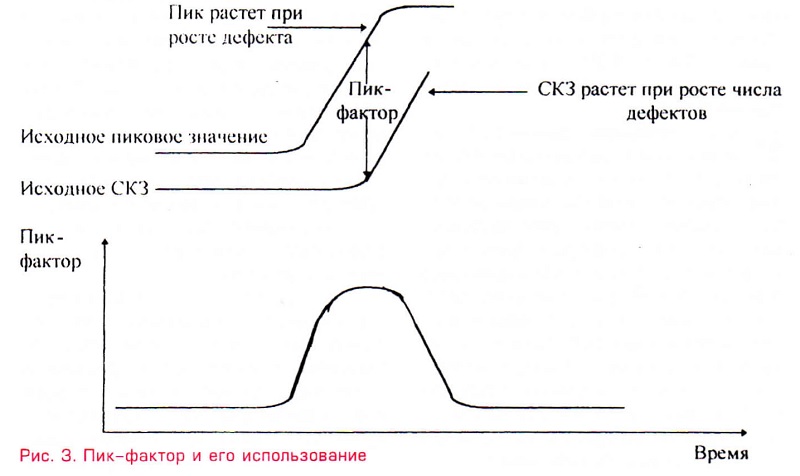

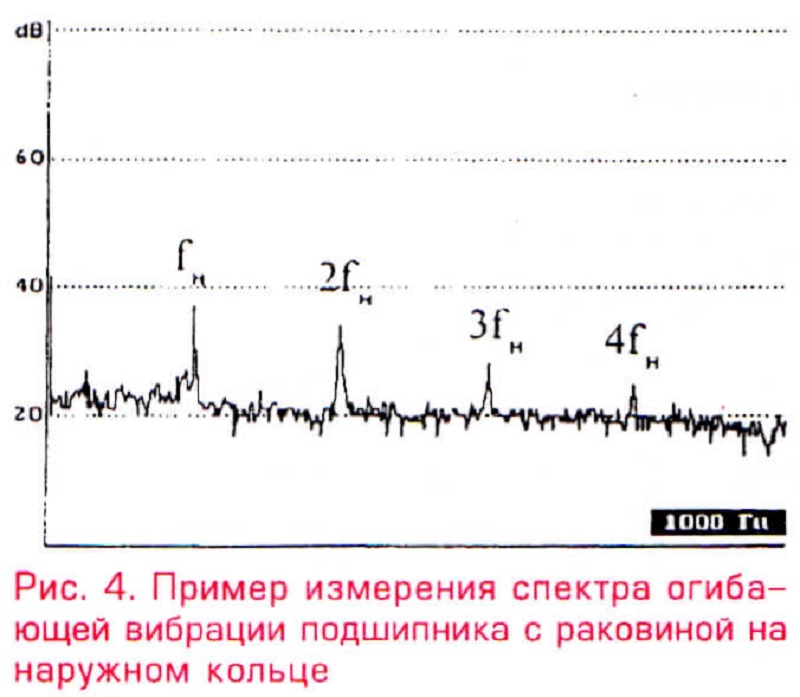

Тема: [04-1999] Совершенствование вибродиагностики механического оборудования локомотивовСовершенствование вибродиагностики механического оборудования локомотивов Проблема виброакустического диагностирования узлов и агрегатов подвижного состава весьма актуальна в настоящее время. До 70 % локомотивного парка российских железных дорог эксплуатируется на грани остаточного ресурса. Высокая стоимость производства капитальных ремонтов локомотивов, комплектующих узлов и элементов экипажной части вынуждает эти работы выполнять на деповской базе, которая, как правило, не располагает устройствами входного и выходного контроля. Оборудование, поставляемое в депо для сборки колесно-моторных и колесно-редукторных блоков, не имеет устройств контроля подшипников и зубчатых колес. Сейчас моторно-якорные, буксовые, опорные подшипники в эксплуатации проверяют на слух и на ощупь. Между тем, анализ технического состояния механического оборудования, по данным Департамента локомотивного хозяйства МПС, показал, что в среднем число отказов колесно-моторных блоков электровозов на 1 млн. км составляет 3,87, а колесно-редукторных блоков электропоездов на аналогичный измеритель пробега — 11,9. При этом необходимо отметить, что отказы и повреждаемость узлов и агрегатов экипажной части локомотивов относятся к подклассу отказов, непосредственно влияющих на безопасность движения поездов. Следовательно, организация контроля подшипниковых узлов и агрегатов, зубчатых соединений должна быть строго регламентирована на всем этапе жизненного цикла подвижного состава. В настоящее время существует множество методов виброакустичес- кого диагностирования механического оборудования. Они отличаются между собой применением различных инструментальных средств контроля, математических методов обработки информационных сигналов, алгоритмами по идентификации неисправностей. К наиболее известным относятся: вибро- акустическая система, созданная специалистами ЗАО «ТОТ» и АО «ВАСТ» [г. Санкт-Петербург] и применяемая на Западно-Сибирской, Московской дорогах, разработки ученых нижегородских вузов, задействованные в ряде депо Горьковской дороги, устройства КТБ «Техтранс» [г. Санкт-Петербург], используемые на Октябрьской дороге, наконец, средства диагностики ВНИ- ИЖТа, внедряемые на Северо-Кавказской дороге. Характерным недостатком развития перечисленных виброакустических систем является отсутствие системного подхода к организации контроля и диагностики на всех этапах эксплуатации подвижного состава. Системный подход включает в себя последовательное решение ряда задач. В первую очередь это создание комплекса средств контроля и диагностики механического оборудования подвижного состава, имеющих непосредственную технологическую привязку к объектам контроля, отвечающих критерию «достоверность-стоимость». Далее необходимо составить методику выполнения измерений, осуществить метрологическую аттестацию для проведения испытаний на сертификат соответствия для железных дорог. Следует также подготовить программно-методический комплекс для управления техническим состоянием узлов и агрегатов механического оборудования локомотивов на основе создания баз данных по диагностическим параметрам и прогнозирования остаточного ресурса до текущего ремонта. Наконец, должна быть разработана технология контроля, технического обслуживания и текущего ремонта при использовании средств диагностики. Предлагается качественно новый подход к контролю за техническим состоянием подшипниковых узлов. Современный подход заключается в организации мониторинга за параметрами подшипникового узла на всех стадиях ремонтного процесса. Блок-схема организации контроля на различных технологических позициях представлена рис. 1.    Основными задачами данного обнаружение дефектов подшипников на всех стадиях его эксплуатации; накопление и хранение информации о техническом состоянии подшипника; возможность прогнозирования технического состояния до следующего текущего ремонта локомотива. Вариант мониторинга технического состояния подшипников, рекомендуемый сотрудниками ВНИИЖТа, представлен на рис. 2.  Построением графиков зависимости результатов измерений от времени может быть прослежена тенденция развития механических колебаний с экстраполяцией для предсказания того момента, когда подшипник необходимо заменить. Однако, вследствие того, что общий уровень механических колебаний подшипников качения часто увеличивается только на заключительной стадии развития неисправности, метод регулярных измерений СКЗ дает позднее предупреждение о неисправности. Преимущества данного метода: быстрота, простота, низкие капитальные затраты, получение результата в виде одиночного значения. К недостаткам следует отнести: возможность выявления небольшого количества дефектов, а также позднее предупреждение о неисправности. Более раннее предупреждение о неисправности можно получить с помощью той же аппаратуры, что используется для измерения общего уровня механических колебаний, но задействуя при этом другой метод — метод пик-фактора механических колебаний подшипника рис. 3. Пик- фактор представляет собой отношение пикового значения к СКЗ механических колебаний.  Преимущества представленного метода: быстрота, простота, низкие капитальные затраты. Недостатки: возможность наложения сигналов от других источников механических колебаний, а также выявление не такого широкого диапазона неисправностей, как методом сравнения спектров механических колебаний. Наиболее эффективен прогноз технического состояния подшипников качения при условии идентификации вида и глубины каждого из имеющихся в подшипнике дефектов. Данная задача решается с помощью спектрального анализа огибающей высокочастотной вибрации, возбуждаемой системами трения в подшипнике. В результате анализа огибающей, отображающего механические колебания машины, могут быть выделены периодические импульсы, возникающие вследствие ухудшения состояния подшипников качения. Принимая за основу данный метод, разработан метод диагностирования, используемый в пакетах программ, которые апробированы во многих областях техники. Метод диагностирования представляет собой анализ поведения во времени спектральной плотности (энергии) составляющих вибрации подшипниковых узлов, возбуждаемых силами трения на частотах порядка 10 кГц. По гармоническим составляющим в спектре огибающей определяются вид и глубина каждого из дефектов, возникающих в подшипнике качения при его монтаже и эксплуатации. Имеется возможность идентификации 11 основных видов дефектов. Двенадцатый (дефект смазки) обнаруживается по росту уровня высокочастотной вибрации подшипникового узла. Каждый вид дефекта имеет свою скорость развития и в разной степени влияет на остаточный ресурс подшипника. Это обстоятельство позволяет осуществить долгосрочный прогноз состояния подшипника по однократным измерениям спектра огибающей вибрации. Пример такого спектра приведен на рис. 4.  Работа, связанная с диагностированием и прогнозированием технического состояния подшипников качения, разделяется на три основных этапа. В объеме первого этапа выполняются наладка и адаптация диагностического комплекса к оборудованию пользователя. Второй этап включает в себя периодические измерения и анализ вибрации диагностируемых подшипниковых узлов. На заключительном этапе выдаются диагноз и прогноз технического состояния каждого подшипника, формируются рекомендации по техническому обслуживанию. Основными операциями диагностирования, выполняемыми на всех трех этапах, являются: формирование групп контролируемых подшипников; заполнение базы данных с характеристиками диагностируемых подшипников; адаптация порогов в диагностических моделях; измерение вибрации подшипниковых узлов и спектральный анализ ее огибающей; передача результатов анализа в персональный компьютер; диагностирование и прогнозирование состояния подшипников, обобщение результатов. Широкие возможности программного обеспечения позволяют работникам депо выполнять большое число дополнительных операций, связанных с анализом спектров огибающей вибрации, корректировкой пороговых значений, детальным диагностированием, обобщением результатов диагностирования и прогнозированием состояния подшипников. В работу на первом этапе входит заполнение баз данных на подшипники. Для каждого из них вводят имя точки измерения, условное обозначение, код, размеры подшипника, частоту его вращения, средний ресурс, погрешность измерения частоты вращения. Под именем точки измерения принимают принятое пользователем индивидуальное обозначение каждого диагностируемого подшипника, а под условным обозначением — принятое в справочной литературе и документации производителя подшипников обозначение. Из основных размеров подшипников с одним условным обозначением один раз заносят в базу данных его внутренний и наружный диаметры, диаметр тел качения, их количество и диапазон возможного измерения числа тел качения, угол контакта тел и дорожек качения. Для каждой точки измерения вводят частоту вращения, пределы ее изменения, средний ресурс подшипника. Данные по ресурсу вводят, чтобы задать периодичность измерений, которая при отсутствии дефектов составляет 20 % от его значения. Пользователь может ввести заведомо меньший ресурс, что приведет к увеличению числа периодических измерений вибрации и одновременно к незначительному росту достоверности диагноза. В программе предусмотрены простые операции, связанные с корректировкой баз данных, в частности, с созданием, изменением и удалением групп оборудования, точек измерения, подшипников и их характеристик. Предусмотрены также эффективные средства поиска необходимой информации и вывода ее на экран монитора или печатающее устройство. Используемый метод диагностирования позволяет обнаруживать и идентифицировать 12 основных видов дефектов, появляющихся при монтаже новых подшипников (1 — 3) или во время эксплуатации механизмов (4 — 12): 1 — обкатывание ротором наружного кольца; 2 — неравномерный радиальный натяг; 3 — перекос наружного кольца; 4 — износ наружного кольца; 5 — раковины (трещины) на наружном кольце; 6 — износ внутреннего кольца; 7 — раковины (трещины) на внутреннем кольце; 8 — износ тел качения и сепаратора; 9 — раковины, сколы на телах качения; 10 — двойной (сложный) дефект; 11 — проскальзывание кольца в посадочном месте; 12 — дефекты смазки. Вибрацию измеряют по маршрутной карте, которая автоматически формируется программой или оператором и содержит в себе имена точек измерения, установки анализатора. К характеристикам анализатора относятся граничные частоты спектра огибающей, расчетная и фактическая среднегеометрическая частота фильтра детектора огибающей, коэффициент усиления сигнала. Маршрутная карта загружается в анализатор, и оператору при измерениях необходимо только правильно выбрать точку измерения, а все установки анализатора будут выставлены автоматически. Также на печать выводится список подшипников для измерений, соответствующий маршрутной карте. В нем указываются имена точек измерения, частота вращения подшипника и частоты основных составляющих спектра огибающей вибрации подшипника. Контролирует величину вибрации оператор на работающем механизме, частота вращения которого во время измерений должна быть стабильной, с точностью не менее одного процента. Акселерометр устанавливают на корпусе подшипникового узла (щита) на время измерений или постоянно. На всех этапах диагностирования выполняется автоматический или ручной поиск возможных ошибок оператора. При измерениях можно обнаружить ошибки в креплении акселерометра, выборе точки измерения, определении частоты вращения подшипника. В первом случае ошибки проявляются по форме спектра огибающей, во втором и третьем — по частотам основных составляющих спектра огибающей. Для обнаружения этих ошибок непосредственно на месте измерения в маршрутной карте указывают частоту вращения подшипника и основные подшипниковые частоты. Передача спектров из анализатора в компьютер ведется с помощью устройства сопряжения по интерфейсу RS-232. Оператор подключает анализатор к компьютеру посредством соединительного кабеля, задает имя маршрутной карты, по которой проводились измерения, и все данные передаются в компьютер. Затраты времени на подготовку компьютера и передачу данных составляют несколько секунд. Наиболее сложной операцией автоматического диагностирования является идентификация видов дефекта, так как каждому дефекту в зависимости от нагрузки на поверхности качения могут соответствовать несколько десятков различных составляющих в спектре огибающей. Скорость развития этих дефектов различна, а ее верхние пределы известны по результатам многолетнего контроля состояния подшипников многих типов механизмов. Поэтому в программном обеспечении заложена возможность долгосрочного прогнозирования технического состояния подшипников по однократным измерениям вибрации. Результатом прогнозирования является определение рекомендуемой даты последующего диагностирования при отсутствии опасных дефектов, а в противном случае — рекомендации по устранению отдельных дефектов или по замене подшипника. Для каждого подшипника результаты диагностирования представляются в виде таблицы «История подшипника», выводимой на экран монитора или печатающее устройство. В нее включены все обнаруженные дефекты подшипника с указанием всех дат измерений и рекомендации по обслуживанию согласно результатам последних измерений. Предусмотрен вывод величины дефектов в окончательном виде (зарождающийся — I, развитый — М, сильный — S) или в глубинах модуляции для оценки тенденций развития дефектов. Программным обеспечением предоставлена возможность детального диагностирования подшипника в автоматическом режиме. При этом на экран монитора по требованию оператора выводятся промежуточные результаты, в том числе данные автоматической обработки спектра огибающей с указанием частот гармонических составляющих, соответствующих глубин модуляции вибрации, принадлежность их к определенным видам дефектов. Программное обеспечение дает возможность оператору представить результаты диагностирования в формах, предназначенных для выполнения различных работ по обслуживанию оборудования. Сводные результаты диагностирования для любой группы оборудования могут быть представлены в виде прогноза состояния группы подшипников. Результаты диагностирования отдельного подшипника представляются в виде истории или протокола диагностирования. В списке подшипников для замены приводятся станция и машина, дата выдачи рекомендаций, имена точек измерения для подшипников, рекомендованных к замене, виды и величины обнаруженных дефектов. Пакет программ для диагностирования и прогнозирования состояния подшипников качения роторных механизмов поставляется на дискетах. Защита программного обеспечения осуществляется с помощью электронного ключа, подключаемого к устройству сопряжения компьютера. В программном обеспечении предусмотрены средства доступа ко всей имеющейся информации и ее вывода. В разработке этой системы вибродиагностики совместно со специалистами ЗАО «ТОТ» активное участие принимают сотрудники ВНИИЖТа. В этом году пройдет испытания новый сборщик-анализатор «Вектор-2000», имеющий улучшенные эксплуатационные характеристики по сравнению с аналогичными. Сотрудники ВНИИЖТа разрабатывают к диагностическим комплексам технологические инструкции по контролю механического оборудования, методики выполнения измерений, технологические карты, согласованные и утвержденные Департаментом локомотивного хозяйства и метрологической службой МПС. Диагностические комплексы для определения технического состояния механического оборудования локомотивов (моторно-якорные, моторноосевые, буксовые подшипники и зубчатые передачи) внедрены и успешно работают в депо Белово и Тайга Западно-Сибирской дороги, Сверд- ловск-Пассажирский Свердловской, Тимашевская и Ростов Северо-Кавказской, а также в ряде депо Московской, Северной и Октябрьской дорог. Канд. техн. наук А.Т. ОСЯЕВ,

заведующий научно-инженерным центром ВНИИЖТа, инж. С.Н. РОГОВ, генеральный директор ЗАО «Технические системы и технологии», г. Санкт-Петербург |

|

|

0

0

|

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| =Диплом= Совершенствование технологии ремонта автосцепного оборудования в вагоно-ремонтном депо | Александр Олегович 25538 | Курсовое и дипломное проектирование | 1 | 18.09.2014 18:12 |

| =Техн. карты= Проверка и отладка электрического и механического оборудования ТЭМ7 | Admin | Тяговый подвижной состав | 0 | 03.03.2013 14:35 |

| Унифицированный комплекс тормозного пневматического и электропневматического оборудования локомотива | Admin | Тяговый подвижной состав | 0 | 19.11.2012 11:33 |

| =Телеграмма= № 3/738А от 8.09.12 г. - Некачественный ремонт тормозного оборудования локомотивов и невыполнение должностных обязанностей локомотивными бригадами в обслуживании тормозных сетей локомотивов | Admin | Документы Дирекции тяги ОАО "РЖД" | 0 | 10.09.2012 10:48 |

| =Диплом= Совершенствование техн. рем. песочного оборудования тепловоза | Romkis123 | Курсовое и дипломное проектирование | 4 | 09.05.2011 12:32 |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

| Опции темы | Поиск в этой теме |

|

|

Справочник

Справочник