2.

КОНСТРУКЦИЯ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ КОТЛОАГРЕГАТОВ

2.1. Топки для сжигания пылевидного топлива

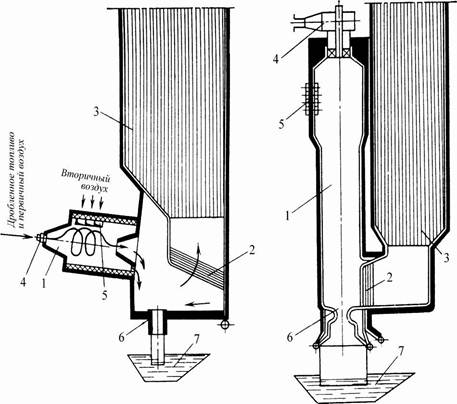

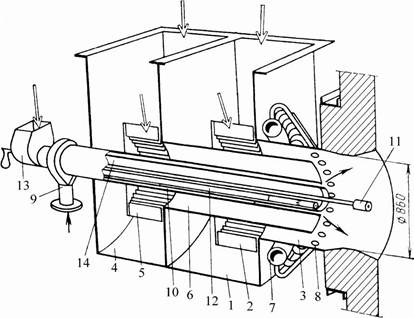

Топка для сжигания пылевидного топлива (см. рис. 1) представляет

собой прямоугольную камеру 2, в которой выгорание топлива происходит в факеле,

заполняющем ее объем. Пылеугольные топки по способу удаления шлака делятся на

топки с твердым и жидким шлакоудалением.

В топках с твердым шлакоудалением более крупные частицы

шлака падают на дно топки, скатываются по откосам ее холодной воронки и

попадают в шлаковую шахту, где они охлаждаются струями воды.

В топках с жидким шлакоудалением на дно топки (под топки)

оседает расплавленная зола (шлак). Жидкий шлак вытекает из топки через летку и

сливается в короб с водяной ванной.

Пылевидное топливо вводится в топку через горелки 1 (см.

рис. 1), которые должны обеспечить перемешивание пыли и воздуха и возможно

более раннее воспламенение пылевоздушной смеси, и более полное выгорание пыли.

Горелки располагаются на стенах топки в один или несколько рядов по высоте либо

по ее углам.

Для сжигания твердого топлива в пылевидном состоянии

используются щелевые либо турбулентные (вихревые) горелки.

На рис. 5, а изображена щелевая горелка с круглыми соплами,

а на рис. 5, б - щелевая горелка с тремя вертикальными щелями. В этой горелке

через среднюю щель проходит вторичный воздух, а через

крайние - первичный. Вторичный воздух подается и в нижнюю часть боковых щелей

для предотвращения выпадения угольной пыли и для лучшего перемешивания потока.

При расположении горелок вблизи углов топки выходящие

из них струи воздуха создают круговое движение газов в центре топки (рис. 5,

д).

При аксиальном (осевом) расположении горелок (рис. 6, а и 6,

в) воздушные потоки сталкиваются в центре топочной камеры, в результате чего

часть горящей угольной пыли направляется вверх, а другая часть поворачивает

вниз, а затем, двигаясь снова вверх, проходит вблизи мест ввода в топку еще не

загоревшейся пылеугольной смеси.

При тангенциальном расположении горелок (рис. 6, б и 6, г)

воздух направляется по касательным к воображаемому кругу в центре топки,

вызывая вихревое движение горящих частиц угольной пыли.

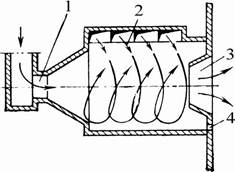

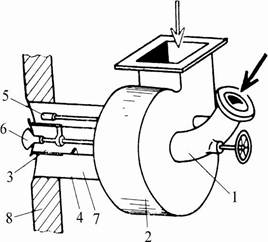

Турбулентные (вихревые) горелки, получившие широкое распространение,

имеют две или одну улитку.

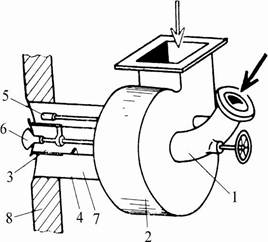

Вихревая горелка ТКЗ (рис. 7, а) имеет две завихряющие улитки. В меньшую улитку 1

вводится пылевоздушная смесь, в большую 2 - вторичный воздух. Оба

завихренных потока по кольцевым каналам 3 и 4 раздельно поступают в топку.

Мазутная форсунка 5, используемая при растопке и. при малых нагрузках котлоагрегатов, устанавливается в центральной трубе.

На рис. 7, б представлен продольный разрез пылегазовой

горелки, предназначенной для сжигания угля и природного газа, а на рис. 8 -

вихревая горелка с одной улиткой без закрутки первичного воздуха. Следует

отметить, что присос в топку холодного наружного воздуха через неплотности в обмуровке и обшивке топки оказывает вредное

влияние на процесс горения и увеличивает потери теплоты в топке.

Для сжигания пыли, получаемой в установках с молотковыми

мельницами и шахтными сепараторами, применяют два типа горелочных устройств.

В одной конструкции вторичный воздух вводится в топку через

шлицы (щели), расположенные выше и ниже прямоугольного отверстия для ввода

пылевоздушной смеси в топку. В другой конструкции, так называемой эжекторной горелке (см. рис. 9), вторичный воздух подается

в центральную часть пылевоздушного потока и вдувается в топку через сопла в

двух различных направлениях, увлекая за собой пылевоздушную смесь и постепенно

перемешиваясь с ней.

4

Рис. 5. Схемы устройства и работы прямоточных пылеугольных

горелок: 1 - насадка для подачи природного газа; 2 - незагоревшееся топливо в

центральной части пылевоз- душного потока; 3 - пылевоздушная смесь; 4 - вторичный

воздух

Рис. 6. Схемы движения газов в топках со щелевыми горелками

2.1.1. Циклонные

топки

Сжигание топлива факельным способом, имеет тот недостаток,

что частицы топлива, независимо от их размера, пребывают в топочном объеме

ограниченное время (2-3 с), определяемое скоростью движения факела и продуктов

сгорания в топке.

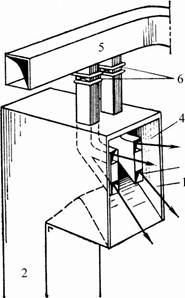

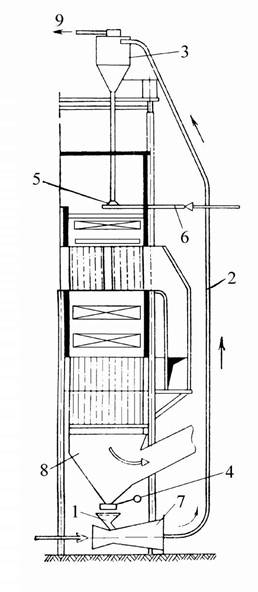

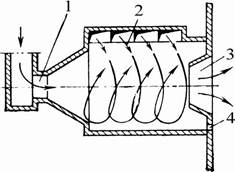

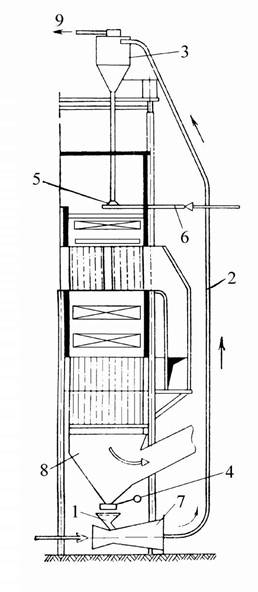

Вихревые циклонные топки лишены этого недостатка. К топке котлоагрегата пристраивается цилиндрический циклон (рис.

10); в котором пылевоздушная смесь 1 закручивается по спирали вторичным

воздухом 2.

Рис. 7. Схемы двухулиточных

вихревых горелок: а - пылеугольная горелка; б - пыле-

газовая горелка; 1 - улитка пылевоздушной смеси; 2 - улитка вторичного воздуха;

3 и 4 - кольцевые каналы для пылевоздушной смеси и вторичного воздуха; 5 -

мазутная форсунка; 6 - обмуровка; 7 - кольцевой коллектор природного газа; 8 -

одна из труб природного газа, расположенных вокруг канала 3; 9 - наконечник

газового электрозапальника; А и Б

- соответствующие зоны начала и окончания воспламенения топлива; В -

направление движения топочных газов.

Рис. 8. Вихревая горелка ОРГРЭС без закрутки первичного

воздуха: 1 - входной патрубок первичного воздуха; 2 - улитка вторичного

воздуха; 3 и 4 - выходные кольцевые каналы первичного и вторичного воздуха; 5

- мазутная форсунка; 6 - рассекатель; 7 - завихряющий

порог; 8 - обмуровка.

3

Внутренняя поверхность циклона защищена шипованными

экранными трубами, покрытыми огнеупорной набивной массой. Мелкие частицы

топлива сгорают на лету в пред- топке. Крупные частицы

топлива центробежной силой отбрасываются на стены и полностью выгорают на

пленке из жидкого шлака независимо от длительности пребывания продуктов

сгорания в циклоне и скорости их перетекания в камеру дожигания (топку) и охлаждения

через амбразуру 3 циклона.

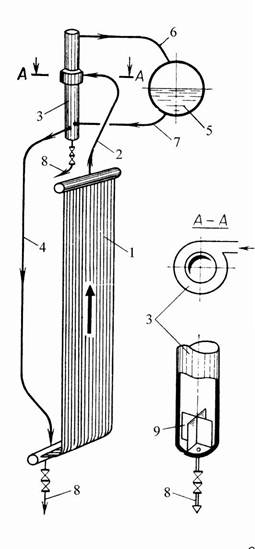

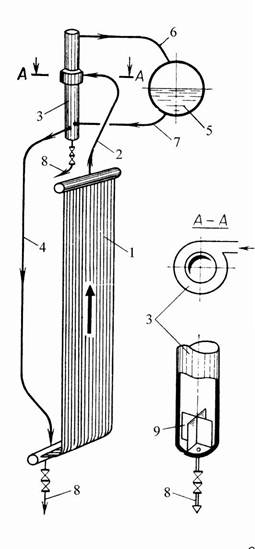

Рис. 9. Схема эжекторной горелки: 1

- амбразура горелки для подачи пыле- угольной смеси; 2

- мельничная шахта; 3 и 4 - нижние и верхние эжекторные

сопла; 5 - короб горячего воздуха; 6 - шиберы

Рис. 10. Принцип работы горизонтального

предтопка

В предтопке улавливается 60-85%

золы, которая в виде жидкого шлака удаляется через летку 4. Таким

образом, еще одним преимуществом циклонных топок по сравнению с факельными

является высокая степень шлакоулавливания.

Недостатком циклонных топок является высокий напор дутьевых вентиляторов,

необходимый для создания скорости вторичного воздуха, достигающей 120 м/с.

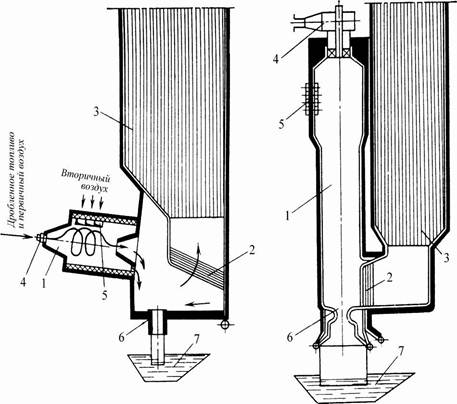

Циклонные топки выполняются как с горизонтальными циклонами

(рис. 11, а), так и с вертикальными циклонными предтопками

(рис. 11, 6).

2.1.2. Устройства для удаления шлака

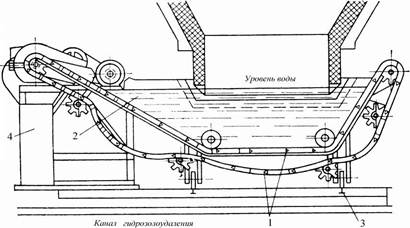

Для удаления шлака из топок мощных котлоагрегатов

применяют механизированные устройства непрерывного действия.

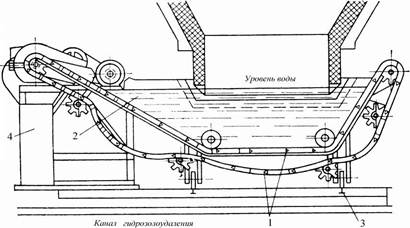

Устройство со скребковым транспортером, передвигающим шлак

по дну ванны, заполненной водой, показано на рис. 12, а.

Рис. 11. Устройство циклонных топок: а -

топка с горизонтальными (наклонными) циклонами; б - топка с вертикальными

циклонными предтопками; 1 - камера горения (циклон);

2 - шлакоулавливающий пучок; 3 - камера охлаждения; 4

- горелка; 5 - сопла вторичного воздуха; 6 - шлаковая летка; 7 - шлаковая ванна

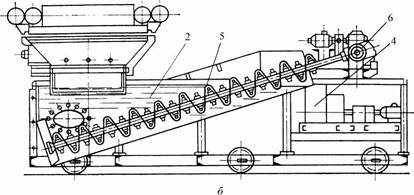

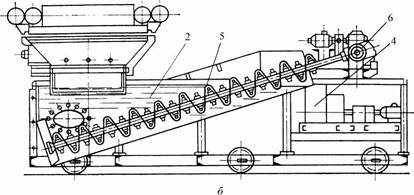

Другая конструкция механизированного шлакоудаляющего

устройства со шнеком, расположенным под углом 17° к горизонту, представлена на

рис. 12, б. Шнек, вращаясь, подает шлак в дробилку. На верхнем конце шнека

расположен шарнир, позволяющий валу шнека приподниматься при попадании кусков

шлака под виток и избежать повреждения шнека.

Описанные устройства применяют для топок

как с твердым, так и с жидким шлакоудалением.

Уровень воды в ванне поддерживается переливной трубой.

Скребковый транспортер сбрасывает шлак в шлакодробилку,

а затем в канал гидрозолоудаления. Для топок с

гранулированным шлакоудалением надобность в шлакодробилке

для некоторых топлив (особенно для бурых углей) отпадает, так как при попадании

в воду шлак растрескивается.

2.2. Топки для сжигания жидкого и газообразного топлива

Жидкое, и газообразное топливо для сжигания подается в топку

через мазутные форсунки и газовые горелки. Принцип действия мазутных форсунок

заключается в следующем: мазут распыливается на

мельчайшие капли, которые заполняют весь топочный объем. Отсутствие крупных

капель является обязательным условием экономичного сжигания мазута.

Рис. 12. Устройства для механизированного непрерывного

шлакоудаления: а - со скребковым транспортером; б - со

шнеком; 1 - транспортер; 2 - ванна; 3 - рельсы; 4 - шлакодробилка;

5 - винтовой шнек; 6 - шарнир

Широко распространены форсунки с паровым распыливанием

мазута, применяемые в качестве растопочных, и форсунки

механического распыливания, устанавливаемые на котлоагрегатах,

где мазут является основным топливом. В последней конструкции форсунок

распыливание осуществляется повышением давления мазута до 2-3,4 МПа (20-35 кгс/см2).

Так как состав и теплота сгорания различных видов

газообразного топлива сильно различаются, то конструкции горелочных устройств для их сжигания весьма разнообразны.

Основным условием экономичного сжигания природного газа является

хорошее перемешивание его с воздухом. Это достигается введением газа в

воздушный поток с очень высокой скоростью (70-140 м/с) при скорости воздуха 30

м/с. При сжигании газообразного

топлива всегда предусматривается резервное топливо, обычно мазут.

Особенностью газомазутной горелки,

показанной на рис. 13, является наличие механизма, который перед включением

подачи одного топлива выключает подачу другого.

3

Рис. 13. Газомазутная горелка

производительностью 4 т/ч по мазуту и 78 м /ч по природному газу: 1 - воздушный

короб; 2 - завихряющие лопатки; 3 - кольцевой канал

для периферийного воздуха; 4, 5 и 6 - те же элементы для внутреннего потока

воздуха; 7 - кольцевой коллектор природного газа; 8 - отверстия для периферийной

подачи природного газа; 9 и 10 - соответственно входная труба и кольцевой

канал для центральной подачи природного газа; 11 - мазутная форсунка; 12 -

газовый электрозапальник; 13 и 14 - входной короб и

центральная труба для подачи воздуха к мазутной форсунке

Так, при включении подачи мазута мазутная форсунка

автоматически выдвигается в топку. При переводе котлоагрегата

на газ форсунка перемещается на прежнее место, после чего включается подача

газа через трубу, имеющую на конце радиально расположенные отверстия. При

отключении горелки по топливу одновременно автоматически закрываются и шиберы

для воздуха.

Для обеспечения нормального процесса горения топлива воздух,

необходимый для горения, подогревается в воздухоподогревателе. Температура

подогрева воздуха зависит от сорта топлива и способа удаления шлака из топки.

2.3. Барабаны, устройства для сепарации

пара от влаги, ступенчатое испарение

Барабаны современных котлоагрегатов

высокого давления с естественной циркуляцией имеют внутренний диаметр 1600 мм,

толщину стенок более 100 мм и длину до 20 м. Масса такого барабана составляет

около 100 т.

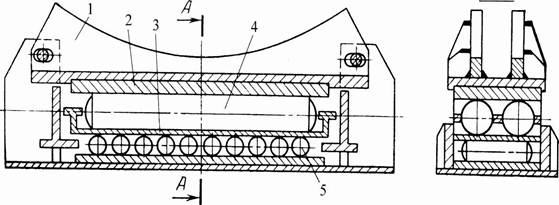

Барабаны изготовляются сварными из

листовой стали и имеют штуцера, к которым привариваются трубы. Тепловое

расширение барабанов обеспечивается роликовыми опорами, устанавливаемыми на

основных балках каркаса (рис. 14). Во время работы барабан удлиняется на 70-100

мм.

Пар, выходящий из барабана, не должен уносить с собой капли

воды в пароперегреватель, так как при испарении воды

содержащиеся в ней соли могут отлагаться в трубах, что связано с опасностью их

пережога. Для уменьшения уноса воды из барабана паром внутри барабана

устанавливаются сепарационные устройства, предназначенные для разделения

(сепарации) влаги и пара. Этим условиям отвечают циклонные сепараторы, размещаемые

внутри барабана, так называемые внутрибарабанные

циклоны, получившие широкое распространение (рис. 15).

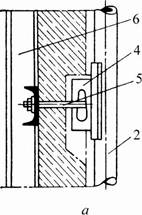

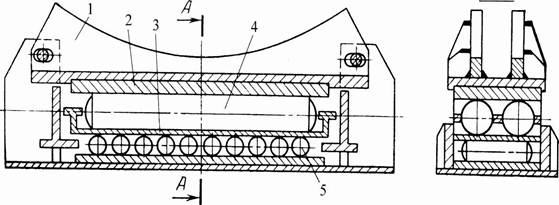

й-я

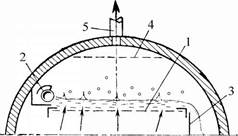

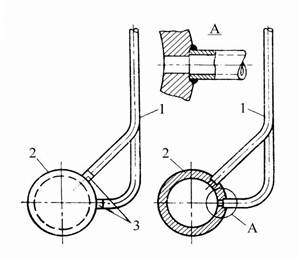

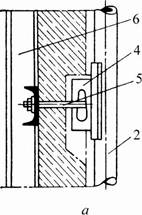

Рис. 14. Подвижная роликовая опора барабана котлоагрегата: 1 - подушка; 2 - плита; 3 - обойма; 4 -

поперечные ролики; 5 - продольные ролики

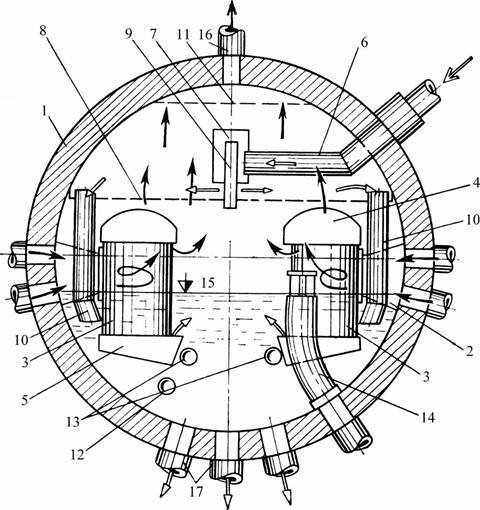

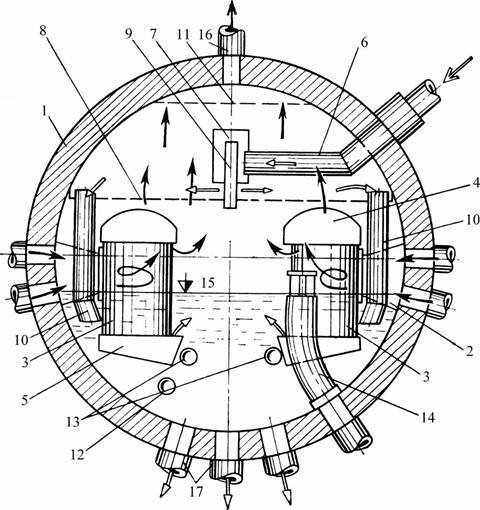

Пароводяная смесь вводится в циклон по касательной к

поверхности цилиндра; центробежная сила прижимает крупные капли воды к стенкам

циклона, по которым они стекают вниз. Благодаря поддону, расположенному под

циклоном, вихревое движение не передается воде, находящейся в водяном пространстве барабана, и поверхность воды остается

спокойной. Пар выходит из верхней части циклона и проходит через верхний

дырчатый лист, улавливающий мелкие капли воды, оставшиеся в паре.

В барабанах котлоагрегатов большой

паропроизводительности устанавливают десятки таких

циклонов.

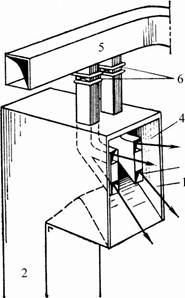

Часто для сепарации пара применяются жалюзийные щиты (рис.

16), состоящие из гофрированных стальных пластин, которые устанавливаются в

верхней части барабана. Пар поднимается по каналам, образуемым пластинами, и

находящиеся в нем капли влаги оседают на пластинах и стекают вниз. Отдельные

капли воды, оставшиеся в паре, улавливаются дырчатым листом.

Для хорошей сепарации влаги в жалюзийных щитах не должно

оставаться щелей, по которым мог бы протекать пар помимо каналов, образуемых

пластинами.

Котловая вода содержит значительное количество растворенных

щелочей и фосфатов, которые способствуют образованию слоя пены на поверхности

воды в барабане.

а

Рис. 15. Сепарационные внутрибарабанные

циклоны: 1 - барабан; 2 - короб для вводимой в барабан пароводяной смеси; 3 -

циклон; 4 - крышка циклона; 5 - поддон циклона; 6 - труба, подающая

питательную воду; 7 - короб, раздающий питательную воду; 8 - промывочный щит; 9

- насадка, отводящая воду помимо промывочных щитов; 10 - труба для слива

питательной воды; 11 - верхний дырчатый лист; 12 - труба для подачи фосфатов;

13 - труба для парового разогрева барабана при растопке котлоагрегата;

14 - труба аварийного сброса воды; 15 - средний уровень воды; 16 - выход

насыщенного пара; 17 - водоопускные трубы экранов

При интенсивном парообразовании часть пены может уноситься с

паром из барабана и растворенные в ней вещества могут образовать в трубах

пароперегревателя слой опасной накипи. Для борьбы с этим явлением применяют

размыв пены питательной водой, в которой содержится меньше солей. Благодаря

этому пена растворяется в питательной воде и ее слой уменьшается.

На рис. 16 показано устройство для размыва пены в котлоагрегатах среднего давления с вводом питательной воды

в питательное корыто.

Для промывки пара питательной водой в верхнюю часть барабана

вводится питательная вода, вытекающая из горизонтальной трубы, разливается по

дырчатому щиту и стекает в отводящий короб. Пар промывается, проходя снизу

вверх через отверстия в щите и слой воды. Схема устройства для промывки пара

показана на рис. 17.

Для удаления отдельных капель питательной воды из пара

служит верхний дырчатый лист.

При генерации пара не происходит глубокого выпаривания воды,

поэтому большинство находящихся в растворенном состоянии примесей постепенно

может достичь предельной концентрации. Для поддержания в котловой воде

концентрации примесей на заданном уровне часть воды из барабанных котлов

непрерывно удаляется.

Так как с непрерывной продувкой происходит потеря тепла и чем

выше концентрация солей, тем больше величина продувки, что экономически

невыгодно. Поэтому в современных барабанных котлах для снижения доли

непрерывной продувки организовано двух- и трехступенчатое испарение.

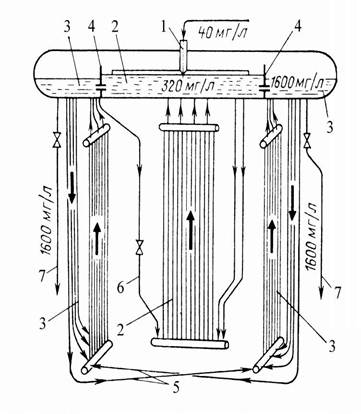

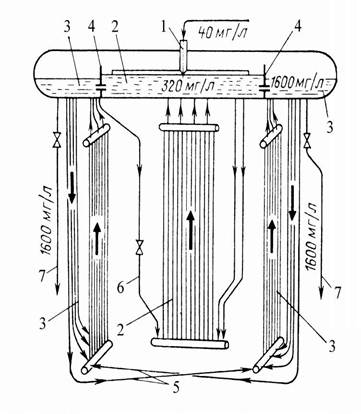

При двухступенчатом испарении водяной объем барабана

разделяется перегородками на чистый и один (или два) солевых отсека (рис. 18).

К каждому из отсеков присоединяется своя группа экранов. В солевые отсеки

обычно выделяют один или оба торцевых участка барабана и от 5 до 30 %

поверхности нагрева экранов.

Рассмотрим действие ступенчатого испарения на конкретном

примере. Предположим, что в экранах двух солевых отсеков образуется 15 % пара,

производимого кот- лоагрегатом.

Солесодержание питательной воды принимаем равным 40 мг/л. Питательная вода поступает

в чистый отсек; пусть котловая вода в нем имеет солесодержание 320 мг/л. Тогда

85 % воды испаряется при сравнительно невысоком солесодержании котловой воды в

чистом отсеке, и с паром уносится относительно мало солей.

Рис. 18. Схема работы двухступенчатого испарения: 1 - ввод

питательной воды; 2 - чистый отсек; 3 - солевой отсек; 4 - разделительная

перегородка; 5 - уравнительная труба между солевыми отсеками; 6 - труба с

вентилем для регулирования солесодержания воды в солевых отсеках; 7 - непрерывная

продувка

Часть котловой воды из чистого отсека перетекает в солевые

отсеки через отверстия в разделительных перегородках. Эта вода с

солесодержанием 320 мг/л является питательной водой для солевых отсеков, в которых

котловая вода имеет значительно более высокое солесодержание (порядка 1600

мг/л). Пар, образуемый в солевых отсеках, осушают более тщательно. Непрерывная

продувка из солевого отсека удаляет с каждым литром воды 1600 мг солей вместо

320 мг при отсутствии ступенчатого испарения.

Таким образом, ступенчатое испарение снижает продувку котлоагрегата примерно в 5 раз. Ступенчатое испарение

наиболее эффективно у котлоагрегатов с высоким солесодержанием

питательной воды, что бывает обычно на ТЭЦ.

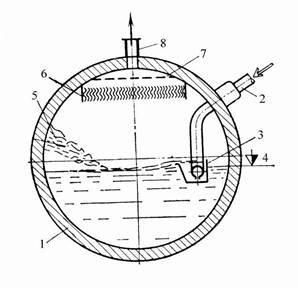

Выносные сепарационные циклоны (рис. 19) используются как

вторая или третья ступень испарения и питаются котловой водой из чистого отсека

или из отсеков второй ступени.

В циркуляционном контуре, присоединенном к выносному

циклону, вода не проходит через барабан. Пароводяная смесь,

поступающая из экранных труб направляется в циклон тангенциально. При

вращательном движении в циклоне вода отделяется от пара и отводится в нижний

коллектор экрана. Пар поднимается в верхнюю часть циклона и по пароотводящей

трубе направляется в барабан. Обычно циклоны паропроизводительно- стью

25 т/ч имеют диаметр около 350 мм и высоту не менее 4 м. Высокая верхняя часть

циклона требуется для надлежащего осушения пара, а глубокая нижняя - чтобы

избежать попадания пара в опускную трубу, если уровень в циклоне примет вид

глубокой воронки. Крестовина в нижней части циклона препятствует завихрению

воды в этой зоне и попаданию паровых пузырей в водоопускные

трубы экрана, что может вызвать нарушение циркуляции.

Рис. 19. Схема работы выносного се-

парационного циклона: 1 - обогреваемые экранные

трубы; 2 - отводящая труба; 3 - выносной сепарационный циклон; 4 - водоспускная

труба; 5 - барабан; 6 - пароот- водящая труба; 7 -

труба, подводящая в циклон воду из барабана; 8 - дренаж; 9 - крестовина в

нижней части

Ввод пароводяной смеси из экрана в циклон выполняется выше

уровня воды, находящейся в барабане. Пар, выходящий из выносных циклонов, не

требует дополнительного осушения. Требуется только его промывка для удаления

кремниевой кислоты. Во многих котлоагрегатах к

одному циркуляционному контуру экрана присоединены два выносных сепарационных

циклона.

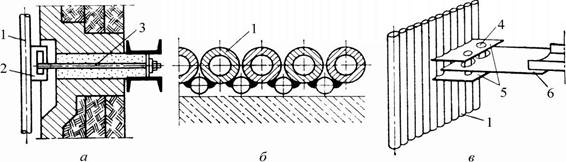

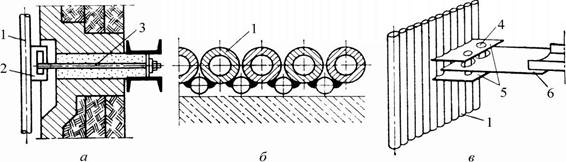

2.4. Экраны (радиационная часть) 2.4.1. Экраны котлоагрегатов с естественной циркуляцией

Экраны котлоагрегатов выполняются

обычно из гладких труб, соединенных при помощи сварки. Кроме того, что экраны

воспринимают теплоту из топки, они защищают обмуровку стен топки от

разрушающего влияния высокой температуры и химического воздействия жидкого

шлака. Температура обмуровки за трубами экранов в современных котлоагрегатах не превышает 500 °С,

что позволяет облегчить обмуровку и увеличить срок ее службы. Трубы экранов

современных котлоагрегатов высокого давления с естественной

циркуляцией имеют наружный диаметр 60 мм, котлоагрегатов

среднего давления - 83 мм, просвет между трубами - соответственно 4 и 19 мм.

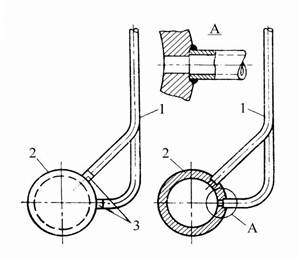

Концы экранных труб привариваются к штуцерам горизонтальных

коллекторов круглого сечения, изготовляемых из толстостенных труб (рис. 20),

или непосредственно к коллектору.

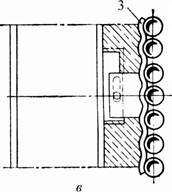

Рис. 20. Соединение труб с коллекторами: 1 - трубы; 2 -

коллектор; 3 - штуцера

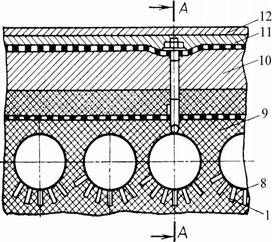

Закрытые экраны (зажигательный пояс) выполняются путем

нанесения огнеупорной шамотной или хромитовой массы

на трубы, к которым приварены шипы (рис. 21). Эти экраны применяют в топках с

жидким шлакоудалением при сжигании трудновоспламеняе- мых

углей, а также для повышения температуры в топке при сжигании влажных углей и

торфа.

Рис. 21. Конструкция закрытого экрана: 1 - шип; 2 - планка;

3 - проволочная сетка; 4 - стержень; 5 - шайба; 6 - проволочная сетка; 7 -

гайка; 8 - труба экрана; 9 - шамотобе- тон; 10 - изоляционные плиты; 11 - уплотняющая штукатурка;

12 - газонепроницаемая обмазка

А-А

Почти у всех котлоагрегатов большой паропроизводительности

экраны подвешены к верхним коллекторам или барабану. При растопке экранные

трубы от нагревания удлиняются, а при остановке - укорачиваются. При длине

экранных труб 25 м тепловое расширение достигает 90 мм и более. Удлиняются

также коллекторы экранов вдоль своих осей. Поэтому нижние коллекторы экранов

должны иметь возможность свободного перемещения вниз.

Рис. 22. Способы крепления экранных труб: а - крепление к

балке каркаса; б и в - крепление к горизонтальной балке, перемещающейся вместе

с трубами; 1 - балка; 2 - экранные трубы; 3 - планки, приваренные к трубам; 4

- скоба; 5 - тяга; 6 - балка каркаса

Каждую трубу или группу труб, соединенных планками, во

избежание прогиба в сторону топки присоединяют в двух-трех местах по высоте к

неподвижным конструкциям каркаса (рис. 22, а) либо к горизонтальным балкам 1

(рис. 22, б и 22, в), опоясывающим топочную камеру и перемещающимся вместе с

трубами. Овальные прорези в полках швеллера дают возможность коллекторам

свободно удлиняться (на рисунке показаны пунктиром).

2.4.2. Экраны (радиационная часть) прямоточных

котлоагрегатов

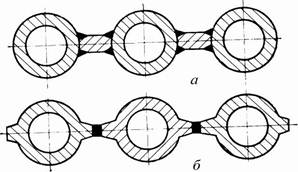

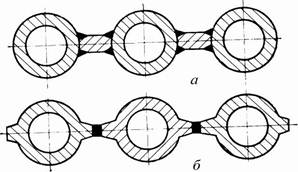

В экранах прямоточных котлоагрегатов

движение рабочей среды происходит под воздействием напора питательного насоса.

Поэтому здесь не имеет такого значения, как в котлоагрегатах

с естественной циркуляцией, величина сопротивления движению рабочей среды в

трубах и допускаются более высокие ее скорости. Для изготовления экранов прямоточных

котлов обычно используют трубы с наружным диаметром 32, 38 и 42 мм. Применяют

как панели с прямыми вертикальными трубами, так многопетлевые

панели. Широкое распространение получили в современных прямоточных котлоагрегатах одноходо- вые и многоходовые трубные панели.

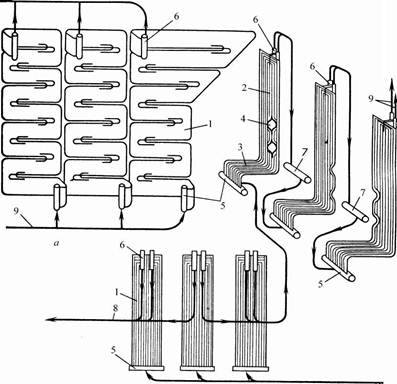

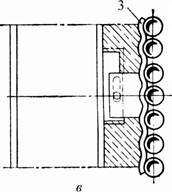

Многоходовые панели (рис. 23, а) имеют меньшее количество

промежуточных коллекторов, меньшую массу и гидравлическое сопротивление,

однако нарушения устойчивости движения рабочей среды в них возможны при

меньших отклонениях от нормального режима работы котлоагрегата.

Из этих соображений в последних конструкциях котлоагрегатов сверхкритического давления нижняя

радиационная часть (НРЧ), расположенная в зоне ядра факела, где следует

особенно опасаться неравномерного обогрева отдельных труб, выполнена из однохо- довых панелей (рис. 23, б). Верхние ярусы экранов (СРЧ,

ВРЧ) имеют многоходовые панели (рис. 23).

Устойчивое движение рабочей среды в трубах радиационной

части обеспечивается лишь при достаточно высокой ее скорости. Однако

необходимая скорость рабочей среды должна быть обеспечена и при малых нагрузках

котлоагрегата; тогда при полной его нагрузке

скорость рабочей среды оказывается еще выше. По этой максимальной скорости

Рис. 23. Схема движения рабочей среды в

трубных панелях радиационной части котлоагрегата

сверхкритического давления типа ТГМП-314 паропроизводительностью

1000 т/ч: а - схема соединений одноходовых панелей НРЧ (вид со стороны

обмуровки); б - то же многоходовых панелей СРЧ; 1 и 2 - панели правой боковой и

задней стен топки; 3 - подовый экран; 4 - отверстие для горелки; 5 и 6

- входной и выходной коллекторы; 7 - промежуточный коллектор; 8 - трубопровод

подачи рабочей среды к фронтовым панелям НРЧ; 9 - трубопровод подачи рабочей

среды из НРЧ и СРЧ

б

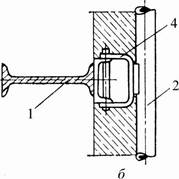

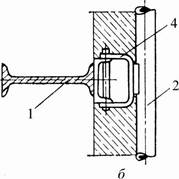

Рис. 24. Конструкции крепления

вертикальной трубной панели радиационной части котлоагрегата:

а - растяжка с натяжным крюком; б - соединение соседних труб в группы с

приварными сухарями; в - соединение горизонтальными планками; 1 - трубы

поверхности нагрева; 2 - скоба; 3 - натяжной крюк; 4 - стержень, приваренный к

планке; 5 - планка, приваренная к трубам; 6 - планка, укрепленная к каркасу, с

удлиненными отверстиями для стержней 4

определяют гидравлическое сопротивление котлоагрегата,

которое превышает 5 МПа (50 кгс/см2), и рассчитывают

напор питательных насосов.

Надежной работы котлоагрегата

при номинальной его паропроизводительности можно

достигнуть при гораздо меньшей скорости рабочей среды. Для этого

необходимо повышать скорость рабочей среды в наиболее теплонапряженных экранах

в период растопки котлоагрегата и работы его с

низкой нагрузкой путем организации принудительной многократной циркуляции воды

дополнительными насосами. Такое усложнение схемы считают целесообразным и

применяют в котлоагрегатах энергетических блоков

большой мощности (300 МВт и выше). Во избежание возникновения дополнительных

напряжений в трубах все экранные поверхности должны иметь возможность

свободного перемещения при нагревании и охлаждении котлоагрегата.

В многопетлевых вертикальных

трубных панелях укрепляется только верхняя часть, а нижняя свободно расширяется

вниз.

В вертикальных одноходовых панелях равномерное тепловое

расширение труб не может быть обеспечено укреплением только верхнего коллектора

и свободным перемещением нижнего, так как неодинаковый нагрев отдельных труб

вызывал бы различное тепловое удлинение и дополнительные напряжения в трубах.

Поэтому в одноходовых панелях закрепляют как верхний, так и нижний коллекторы,

а тепловое расширение труб компенсируется изгибами труб в районе нижнего

коллектора панели 2 (рис. 23, б).

Крепление труб панелей к каркасу должно обеспечивать возможность

их теплового расширения и не допускать их прогиба в сторону топки. В первых

конструкциях котлоагрегатов крепления

устанавливались на каждой трубе (рис. 24, а). В последних котлоагрегатах эта конструкция упрощена - трубы соединены

приварными сухарями длиной около 50 мм в группы (около 10 труб); каждая группа

труб имеет свое крепление (рис. 24, б и

24, в).

2.4.3. Радиационная часть котлоагрегатов,

работающих под наддувом

Радиационная часть котлоагрегатов,

работающх под наддувом, выполнена в виде

цельносварных трубных панелей, образующих стены топки и потолок котлоагрегата. Стены конвективной шахты также выполняются

из цельносварных трубных панелей. Таким образом, все стены котлоагрегата

образуют плотный газонепроницаемый корпус. В цельносварных панелях отдельные

трубы соединяют между собой приваркой вдоль труб промежуточных планок (рис. 25,

а) или применяют ребристые трубы сваривая ребра по

всей длине между собой (рис. 25, б).

Расстояние между осями труб (шаг) принимают не более 1,5 их

наружного диаметра во избежание недопустимой разницы температур у краев пластин

(ребер) и труб.

Рис. 25. Конструкции сопряжения труб цельносварной панели:

а - промежуточные планки между трубами; б - панель из ребристых труб

Котлоагрегаты, работающие под

наддувом, имеют более высокий КПД за счет отсутствия присосов воздуха и

потребляют меньше электроэнергии на собственные нужды (из-

за отсутствия дымососов). Вместо тяжелой обмуровки

применяется легкая натрубная изоляция, что

способствует уменьшению ее массы и облегчению ремонтных работ.

При работе котлоагрегата с

цельносварными панелями нельзя допускать большой разницы в нагреве отдельных

труб во избежание образования трещин в сварных швах. Поэтому для этих котлоагрегатов не допускаются ускоренные растопки и

расхолаживание их после остановки.

Во избежание утечки дымовых газов в местах прохода

многочисленных труб экранов и пароперегревателя через стены корпуса и

потолочные панели котлоагрегата с наружной их

стороны устанавливают так называемые «теплые ящики», в которых автоматически

поддерживается давление воздуха или дымовых газов, немного превышающее давление

в газоходах котлоагрегата.

«Теплый ящик» представляет собой герметически плотную

камеру, ограниченную с одной стороны стенами газоплотных

экранов или потолочных панелей, а с других сторон - металлическими стенами. В

«теплых ящиках» располагаются многочисленные выносные коллекторы экранов и

пароперегревателей, а также перепускные трубы между ними.

К лючкам и другим отверстиям в цельносварных панелях также

подводится воздух с давлением, несколько превышающим давление внутри газохода.

В прямоточных котлоагрегатах

на сверхкритическое давление, в которых отсутствуют испарительные поверхности

нагрева, трудно избежать разности температур рабочей среды в отдельных трубах.

Для уменьшения этой разницы температур в котлоагрегатах

большой паропроизводительности применяют

принудительную циркуляцию (рециркуляцию) рабочей среды при помощи

дополнительных циркуляционных насосов (например у котлоагрегата ТГМП-324).

В последнее время в связи с определенными трудностями в

эксплуатации котлоагре- гатов под наддувом появляются

новые конструкции котлоагрегатов большой мощности с газоплотными ограждающими поверхностями, предназначенные

для работы с уравновешенной тягой (под разрежением). К ним относятся котлоагрегаты паропроизводительно- стью

2650 т/ч типа Т1111-804 (ТКЗ) и П-67 (ЗиО),

предназначенные для работы в блоке с одновальными турбоагрегатами мощностью 800

МВт.

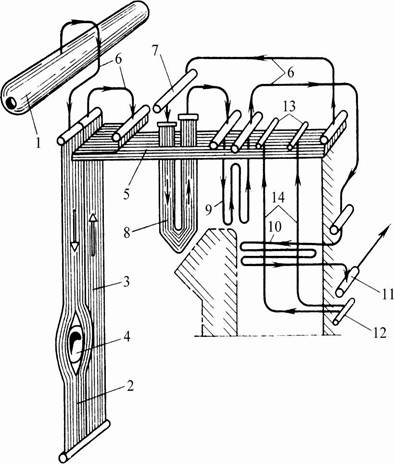

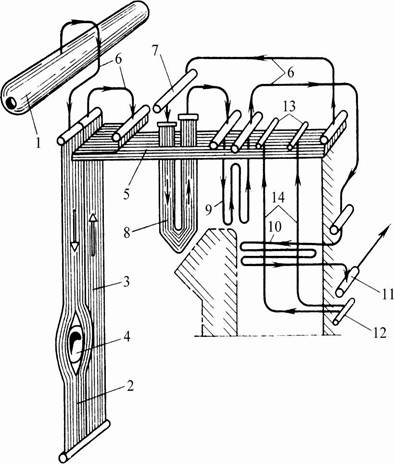

2.5. Пароперегреватели

Первичный пароперегреватель современного

котлоагрегата имеет радиационную, полурадиационную

(ширмы) и конвективную части (рис. 26).

Радиационная часть пароперегревателя, расположенная на

стенах и потолке топочной камеры, воспринимает лучистую теплоту и по

конструкции мало чем отличается от экранов - состоит из труб, приваренных к

коллекторам круглого сечения. В каждой панели радиационной части

пароперегревателя пар движется по трубам сначала сверху вниз, а затем через

нижний коллектор поступает в другие трубы, по которым направляется вверх. В

нескольких местах по высоте труб устанавливают направляющие опоры, прикрепляемые

к балкам каркаса; эти крепления не препятствуют вертикальному перемещению труб

при изменении их температуры. Крепление горизонтальных потолочных труб также не

должно препятствовать их тепловому удлинению. Эти трубы подвешиваются на тягах

к потолочному перекрытию каркаса.

Полурадиационная часть пароперегревателя (ширмы),

расположенная в верхней части топки и в горизонтальном газоходе, воспринимает

как лучистую теплоту за счет радиации, так и теплоту, передаваемую конвекцией.

Рис. 26. Схема движения пара в современном

котлоагрегате с естественной циркуляцией (для

ясности показано по одной панели и по одному змеевику каждого элемента

пароперегревателя): 1 - барабан; 2 - опускные трубы панели радиационной части

пароперегревателя; 3 - подъемные радиационные трубы панелей; 4 - проем для

горелки; 5 - потолочные трубы панели; 6 - необогреваемые перепускные трубы; 7 -

пароохладитель; 8 - ширмы; 9, 10 - змеевики вертикального и горизонтального

пакетов конвективной части пароперегревателя; 11 - коллектор перегретого пара;

12 и 13 - входной и выходной коллекторы подвесных труб; 14 - подвесные трубы

На пылеугольных котлоагрегатах

устанавливают вертикальные ширмы (рис. 27, а) менее подверженные шлакованию, а на газомазутных -

горизонтальные (рис. 27, б). Крепление труб вертикальных ширм не должно

допускать искривления отдельных труб и выхода их из плоскости ширмы. Это

обеспечивается различными скобами и планками, а также установкой обвязочных

труб (рис. 27, а), удерживающих остальные трубы. В горизонтальных ширмах

крепежные устройства должны препятствовать прогибу труб под действием

собственной массы и выходу отдельных труб из плоскости ширмы. Крепежные трубы

включаются в циркуляционный контур (рис. 27, б) или в качестве крепежных используются

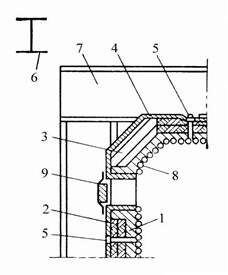

нижние трубы самих ширм. Крепление потолочных труб представлено на рис. 27, в.

Конвективная часть пароперегревателя расположена в

горизонтальном газоходе и в конвективной шахте. В котлоагрегатах

среднего давления, в которых на перегрев пара расходуется только 20 % всей

теплоты, весь пароперегреватель размещается в горизонтальном газоходе.

Рис. 27. Различные конструкции крепления ширм и потолочных

труб пароперегревателя: а - вертикальная ширма; б - горизонтальная ширма с

крепежными трубами, включенными в циркуляцию котла; в - крепление потолочных

труб; 1 - крепежные планки; 2 - крепежные трубы, охлаждаемые водой; 3 -

потолочное перекрытие газохода

Рис. 28. Крепление конвективного трубного

пакета с горизонтальными змеевиками: а - с опиранием

на вертикальные стойки и охлаждаемые опорные балки; б - с опиранием

на планки, приваренные к вертикальным подвесным трубам; 1 - входной коллектор;

2 - выходной коллектор; 3 - трубный пакет; 4 - дистанционирующая

стойка; 5 - включение в коллектор крайних змеевиков трубного пакета; 6 -

боковая стена газохода; 7 - опорная балка, охлаждаемая воздухом; 8 -

коллектора; 9 - планки; 10 - подвесная труба

В котлоагрегатах высокого и

сверхкритического давления часть пароперегревателя расположена в конвективной

шахте. Эта часть пароперегревателя представляет собой трубные пакеты из

горизонтальных или вертикальных змеевиков, расположенных друг от друга на

расстоянии около 100 мм, между которыми проходят дымовые газы.

Горизонтальные змеевики опираются на вертикальные стойки,

передающие нагрузку на охлаждаемые воздухом балки (рис. 28) или на планки,

приваренные к вертикальным подвесным трубам, охлаждаемые водой (см. рис. 27,

б). Опорные стойки и планки выполняют из жароупорной стали.

Вертикальные змеевики висят на коллекторах круглого сечения,

к которым они приварены, или на подвесках, прикрепляемых к

верхним гибам змеевиков. Скобы и планки, соединяющие

трубы друг с другом, не дают змеевикам искривляться и выходить из плоскости

(см. рис. 27, а).

Промежуточный пароперегреватель, служащий для перегрева

пара, возвращаемого из турбины, имеет относительно небольшую поверхность

нагрева. Трубы промежуточного пароперегревателя охлаждаются паром при давлении

3 МПа (30 кгс/см2) менее интенсивно по сравнению с

первичным пароперегревателем, омываемым паром большей плотности. Во избежание

недопустимого перегрева труб пакеты промежуточного пароперегревателя

устанавливают в конвективной шахте, т. е. в зоне более низких температур

дымовых газов.

В схеме движения пара в пароперегревателе котлоагрегата с естественной циркуляцией, показанной на

рис. 26, видно, что насыщенный пар из барабана направляется последовательно в

радиационную часть пароперегревателя, в трубные панели на потолке, в ширмы и,

наконец, в конвективную часть пароперегревателя, состоящую из вертикальных и

горизонтальных пакетов.

Промежуточный пароперегреватель располагается обычно по ходу

газов за конвективными пакетами первичного пароперегревателя.

В связи с тем что ширина

современных мощных котлоагрегатов достигает 25 м и

более, трудно обеспечить равномерный обогрев труб пароперегревателя,

расположенных в разных местах газохода. Во избежание недопустимого перегрева

отдельных труб широко применяют промежуточное перемешивание пара между

отдельными трубными панелями и пакетами при помощи необогреваемых перепускных

труб.

2.5.1. Регулирование температуры первичного пара

По ГОСТ 3619-79 установлены небольшие отклонения температуры

перегретого пара от номинального значения (±10 °С). Опыт эксплуатации

современных энергетических котлов показывает, что даже комбинированные

радиационно-конвективные пароперегреватели в эксплуатационных условиях не

обеспечивают постоянной температуры перегрева пара в пределах допустимых

отклонений, в связи с чем каждый паровой котельный

агрегат оборудуется устройствами для регулирования температуры перегретого

пара.

Первичные пароперегреватели современных котлоагрегатов

рассчитывают так, чтобы температура пара при полной нагрузке была на 15-20 °С выше номинальной. Для снижения температуры применяют

впрыскивающие пароохладители, устанавливаемые в промежуточных коллекторах

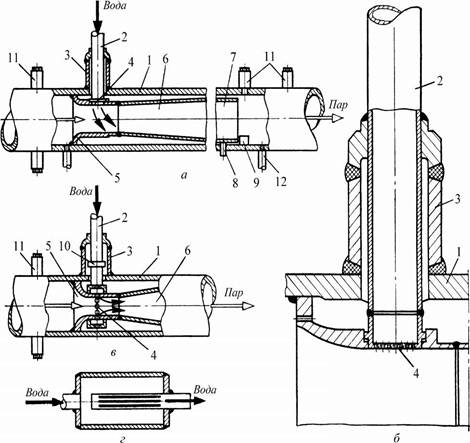

пароперегревателя. Все впрыскивающие пароохладители (рис. 29) имеют рубашку,

внутри которой разбрызгивается впрыскиваемая питательная вода или конденсат

пара. Рубашка предохраняет от попадания капель воды на сильно нагретый корпус и

от образования трещин. Впрыск воды в пар осуществляется через большое количество

отверстий малого диаметра в узком сечении сопла. В результате разности температур

трубы, подводящей воду, и защитного патрубка предусмотрена возможность свободного

перемещения конца трубы (рис. 29, б) или установка компенсатора (рис. 29, в).

Рис. 29. Впрыскивающие пароохладители: а -

общий вид пароохладителя; б - впрыскивающее устройство при одностороннем вводе

воды в пар; в - пароохладитель с кольцевым вводом воды; г - ловушка грата; 1 -

корпус; 2 - водоподводящая труба; 3 - защитный патрубок водоподводящей трубы;

4 - отверстие для распыления воды; 5 - сопло; 6 - диффузор; 7 - цилиндрическая

часть защитной рубашки; 8 - шпилька, фиксирующая защитную рубашку; 9 -

упор; 10 - компенсатор на водяной линии; 11 - лючок для КИП; 12 - дренаж

коллектора

Во избежание забивания отверстий для впрыска сварочным

гратом устанавливают ловушку (рис. 29, г).

В котлоагрегатах сверхкритического

давления впрыскивающие пароохладители устанавливают в нескольких коллекторах

пароперегревателя для возможности регулирования не только конечной температуры

первичного пара, но и его температуры в разных частях пароперегревателя.

2.5.2. Регулирование температуры промежуточного пара

В современных отечественных прямоточных котлоагрегатах получили распространение теплообменники, в

которых дополнительный нагрев пара промежуточного перегрева осуществляется

первичным паром. Теплообменники выполняют выносными

и устанавливают их на потолочном перекрытии или рядом с котлоагрегатом

(ЗиО), а также встроенными газопаровыми,

устанавливаемыми внутри газохода (ТКЗ). В выносных теплообменниках пар

промежуточного перегрева движется по ^-образным трубам

большого диаметра. Внутри этих труб установлены трубы малого диаметра для

первичного пара.

11

i:

Рис. 30. Схема рециркуляции дымовых газов

для регулирования температуры перегрева промежуточного пара газомазутного котлоагрегата

сверхкритического давления: 1 - газоход к воздухоподогревателю; 2 - всасывающий

короб; 3 - шибер; 4 - вентилятор для рециркуляции дымовых газов; 5 -

электродвигатель; 6 - фланцы для заглушки; 7 - напорный короб; 8 - линия

горячего воздуха; 9 - взрывной предохранительный клапан; 10 - короб для подачи

газов к задней стене топки; 11 - сопло для ввода газа в топку; 12 -

горелки

Встроенные газопаровые теплообменники выполняют в виде

горизонтальных трубных пакетов, размещенных в газоходе котлоагрегата,

в которых внутри каждой трубы промежуточного перегрева находится труба

первичного пара. В этих теплообменниках температура промежуточного пара

повышается как от теплоты, передаваемой первичным паром, так и дымовыми газами.

Рециркуляция дымовых газов является одним из эффективных

способов регулирования температуры промежуточного пара преимущественно в газомазутных котлоагрегатах (рис.

30), не подверженных эоловому износу при повышенной скорости дымовых газов. Как

видно из рисунка, охлажденные дымовые газы подают в нижнюю часть топки. Применяют

и рециркуляцию дымовых газов в верхнюю часть топки для понижения температуры

газов перед ширмами.

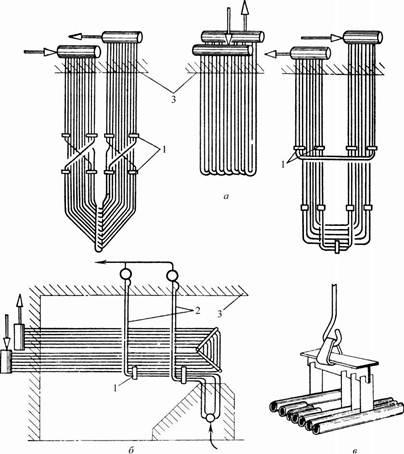

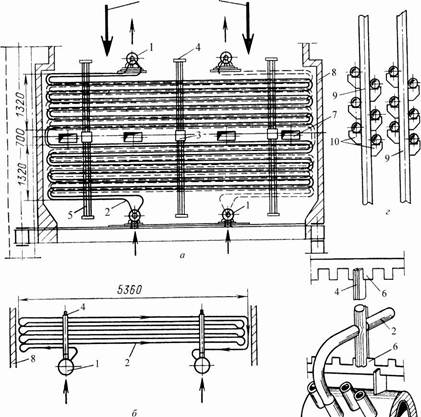

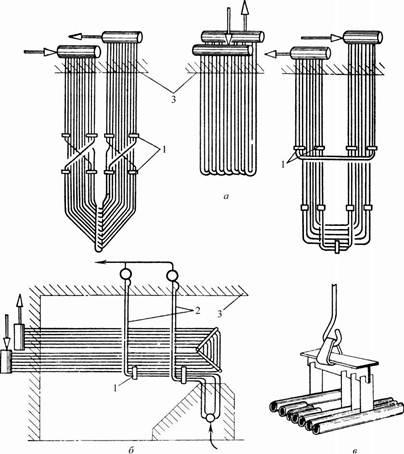

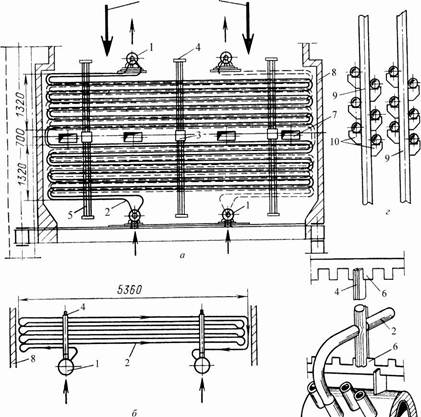

2.6. Водяные экономайзеры

В современных котлоагрегатах

применяют водяные экономайзеры кипящего типа, в которых вода не только

доводится до температуры кипения, но и частично превращается в насыщенный пар.

Экономайзеры выполняют в виде трубных пакетов, устанавливаемых в конвективной

шахте котлоагрегата по ходу дымовых газов за

конвективным пароперегревателем. Пакеты состоят из змеевиков, изготовляемых из

труб наружным диаметром от 25 до 42 мм, привариваемых к штуцерам или

непосредственно к коллектору.

В экономайзере кипящего типа котлоагрегатов

высокого давления не должно быть участков с движением воды вниз во избежание

образования паровых пробок (рис. 31, а). В котлоагрегатах

сверхкритического давления в водяном потоке не могут появиться паровые пробки,

так как вода превращается в пар по всему сечению.

Движение газов

Рис. 31. Водяные экономайзеры современных котлоагрегатов: а - котлоагрегат

с рабочим давлением 13,7 МПа (140 кгс/см ); б и в - котлоагрегаты на сверхкритическое давление; г - узел

крепления змеевиков к опорным трубам; 1 - коллектор; 2 - змеевик; 3 - опорная

балка; 5 - подвеска; 6 - гребенка из жаропрочной стали, приваренная к стойкам 4

и скрепляющая их; 7 - люк; 8 - обмуровка; 9 - подвесные трубы; 10 - опорные

кронштейны

В таких котлоагрегатах

допустимо движение воды в трубах сверху вниз, и змеевики водяного экономайзера

можно размещать более тесно (рис. 31, б).

Змеевики устанавливаются в шахматном порядке; по высоте

экономайзер делится на отдельные пакеты (с высотой не более 1,5-2 м),

устанавливаемые с промежутками для удобства их очистки от золы и производства

ремонтных работ.

В экономайзерах современных котлоагрегатов

высокого давления коллекторы расположены внутри газохода, что предотвращает

присос воздуха в местах прохода труб змеевиков через обмуровку. Крепление змеевиков

осуществляется при помощи вертикальных опорных стоек или подвесок, нагрузка

через которые передается охлаждаемым воздухом горизонтальным опорным балкам 3

(рис. 31, а) или сборным коллекторам, находящимся в газоходе (рис. 31, б и 31,

в). Иногда трубы змеевиков верхних пакетов, находящихся в зоне наиболее

высокой температуры, опираются на кронштейны 10, приваренные к вертикальным

опорным трубам 9, охлаждаемые водой (рис. 31, г). Водяной экономайзер часто

устанавливают между отдельными частями (ступенями) воздухоподогревателя - в

рассечку. При установке пакетов водяного экономайзера в зоне более высоких

температур дымовых газов коллекторы размещают обычно снаружи газохода. Ввиду удлинения

коллекторов при нагревании концы присоединенных к ним змеевиков немного

перемещаются вместе с ними, поэтому нельзя жестко уплотнять места прохода труб

через обмуровку. Для уменьшения присосов наружного воздуха коллекторы помещают

в плотный стальной кожух («теплый ящик»).

2.7. Воздухоподогреватели

По принципу действия воздухоподогреватели делятся на трубчатые и регенеративные (вращающиеся).

Преимуществами регенеративных воздухоподогревателей являются

меньшие габариты и затраты металла, а также меньшее сопротивление по газам и

воздуху. Однако стоимость их изготовления и монтажа значительно выше и они обладают пониженной герметичностью, что вызывает

частичный присос воздуха в газовый тракт, увеличивая расход электроэнергии на

дымососы и дутьевые вентиляторы.

2.7.1. Трубчатый воздухоподогреватель

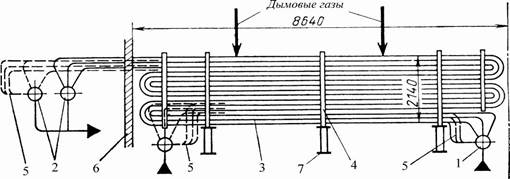

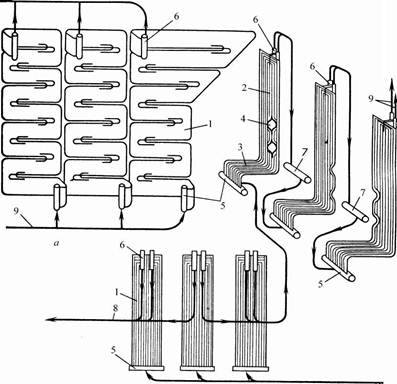

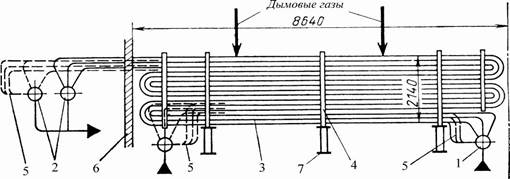

Трубчатый воздухоподогреватель (рис. 32) состоит из

отдельных элементов (кубов), в которых вертикальные прямые стальные трубы 51 х1,5 или 40х1,5 мм, расположенные в шахматном порядке,

приварены своими концами к горизонтальным трубным доскам. Внутри труб движутся

дымовые газы, а между трубами в горизонтальном направлении проходит воздух.

Обычно по ширине котлоагрегата устанавливают

несколько колонок воздухоподогревателя, а по вертикали - по нескольку кубов. Из

одного куба в другой воздух переходит по перепускным коробам. Для компенсации

теплового расширения воздухоподогревателя устанавливают наружный линзовый

компенсатор, привариваемый внизу к верхнему кубу, а вверху - к обшивочной раме.

В воздухоподогревателях высотой более 3 м устанавливают дополнительно боковые

компенсаторы между верхними трубными досками и наружными стенами конвективной

шахты.

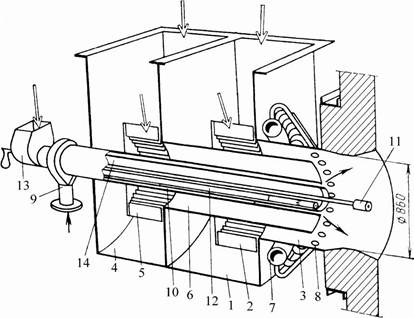

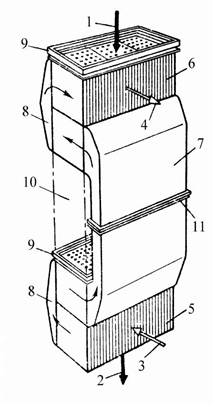

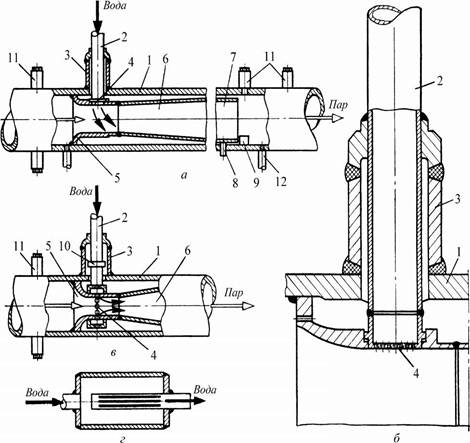

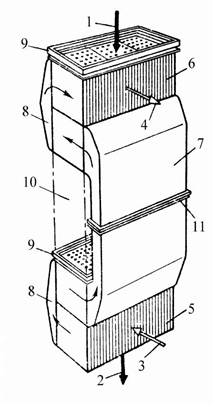

2.7.2. Регенеративный воздухоподогреватель

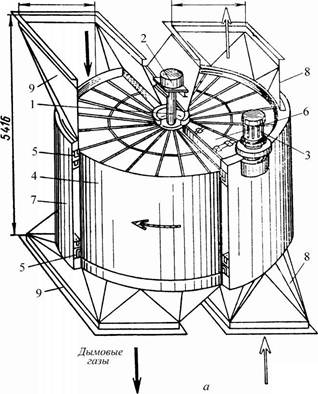

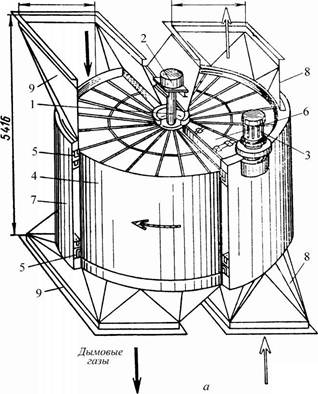

На современных котлоагрегатах

устанавливается два или большее число аппаратов регенеративного

воздухоподогревателя диаметром 6,8 или 9,8 м, включаемых параллельно. Каждый

аппарат регенеративного воздухоподогревателя (рис. 33) состоит из корпуса,

цилиндрического ротора, медленно вращающегося вокруг вертикальной оси воздушных

и газовых патрубков, подводящих и отводящих воздух и дымовые газы.

Находящиеся в роторе вертикальные стальные пластины при

вращении ротора попеременно нагреваются проходящим между ними потоком дымовых

газов, а затем в воздушном потоке охлаждаются и отдают воздуху полученную ими

ранее теплоту. Ротор состоит из большого числа клиновидных секций (рис. 33,

б), содержащих вертикальные пластины, скрепленные рамкой.

Форма пластин (рис. 33, б) обеспечивает образование между

ними щелей для прохода попеременно дымовых газов и воздуха.

Электродвигатель приводит во вращение ротор через редуктор и

цевочное колесо, которое представляет собой расположенные по окружности ротора

вертикальные валики (цевки). Такое цевочное зацепление, не являясь жестким,

может надежно работать при наличии некоторых неточностей в изготовлении ротора.

Рис. 32. Схема трубчатого двухъярусного воздухоподогревателя:

1 - вход газов; 2 - выход газов; 3 - вход воздуха; 4 - выход воздуха; 5 -

нижние кубы воздухоподогревателя; 6 - верхние кубы; 7 и 8 - перепускные

короба; 9 - наружный компенсатор; 10 - место установки водяного экономайзера;

11 - компенсатор на перепускном коробе

Во избежание перетекания воздуха в дымовые газы аппарат

имеет кольцевое периферийное уплотнение, кольцевое внутреннее уплотнение

вокруг вертикального вала и радиальные уплотнения между газовым и воздушным

коробами. Все эти уплотнения установлены как в верхней, так

и в нижней частях ротора.

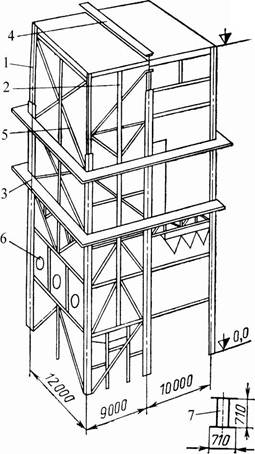

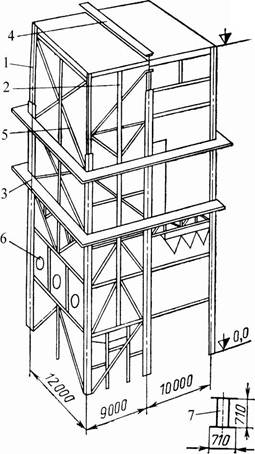

2.8. Каркасы

Каркасом котлоагрегата называют

металлическую конструкцию, воспринимающую нагрузку от барабана, поверхностей

нагрева, обмуровки, площадок и лестниц и других элементов котельного агрегата и

передающую ее на фундамент или на строительные конструкции здания. Каркас современного котлоагрегата большой

паропроизводительности (рис. 34) имеет сложную конструкцию

и состоит из вертикальных колонн, соединяющих их горизонтальных ферм, балок и

диагональных связей. Верх колонн соединяют опорная (хребтовая) балка и

потолочное перекрытие. Почти все элементы каркаса: колонны, фермы, балки и

связи - соединяют сваркой, что обеспечивает устойчивость и прочность каркаса.

Только балки, могущие при тепловом расширении или изгибе создавать значительные

дополнительные напряжения в колоннах, свободно опираются на каркас и прикрепляются

болтами через овальные отверстия. При опирании

каркаса на фундамент нижняя часть колонн имеет опорные башмаки, передающие

нагрузку от котлоагрегата на фундамент.

Башмаки жестко прикрепляют к фундаменту и заливают бетоном.

Колонны и балки каркаса не обогреваются дымовыми газами. Этим облегчаются

условия работы металла и предупреждаются значительные тепловые напряжения.

Разность температур несущих элементов каркаса при закрытых компоновках котлоагрегатов все же достигает 60 °С.

поо*то

1 WO "2500

Воздух

Рис. 33. Регенеративный вращающийся

воздухоподогреватель: а - внешний вид аппарата (передняя часть верхних коробов

и кожуха условно отрезана); б - отдельные пластины различной формы; в - секция

с пластинами; 1 - вал ротора; 2 - верхний подшипник (нижний подпятник не виден

на чертеже); 3 - электродвигатель с редуктором; 4 - ротор; 5 - наружное

уплотнение ротора; 6 - радиальное уплотнение ротора, препятствующее

перетеканию воздуха в газовый поток; 7 - наружный кожух; 8 - патрубки

для воздуха; 9 - газовые патрубки

В ряде конструкций полые балки для опирания

водяного экономайзера проходят через конвективную шахту и обогреваются

дымовыми газами. Эти балки охлаждаются продуваемым внутри воздухом, а их

наружная поверхность покрывается тепловой изоляцией. К каркасу относятся также

обшивочные щиты и рамы, на которые опираются обмуровка и отдельные поверхности

нагрева. Основные колонны и балки изготовляются сварными

из листовой стали, а более мелкие элементы каркаса - из швеллера и других

профилей проката.

В котлоагрегатах с естественной

циркуляцией большая часть нагрузки от барабана и экранов, висящих на верхних

коллекторах, передается главным образом на верхнюю часть каркаса. В прямоточных котлоагрегатах значительная

часть нагрузки от трубных панелей НРЧ, СРЧ и ВРЧ передается на среднюю и нижнюю

части каркаса, что позволяет уменьшить сечение верхней части основных колонн.

Нагрузка каркаса от элементов котлоагрегата вызывает

сжатие и изгиб колонн и основных балок.

Кроме того, в элементах каркаса возникают напряжения в

результате неравномерных тепловых расширений этих элементов. Эти напряжения

могут стать опасными только при повреждении обмуровки и перегреве несущих

элементов каркаса.

it6500

Рис. 34. Схема каркаса правого корпуса

пылеугольного котлоагрегата сверхкритического

давления типа ТПП-210А (показаны фронтовая и правая боковая стены): 1 - основная

колонна; 2 - вспомогательная колонна; 3 - горизонтальная ферма; 4 - потолочная

опорная балка; 5 - диагональная связь; 6 - отверстие для горелок; 7 -

поперечное сечение основной колонны

Каркас может подвергаться действию горизонтальных нагрузок,

стремящихся его опрокинуть. Горизонтальные нагрузки возникают от действия ветра

при открытой и полуоткрытой установке котлоагрегата

и во время землетрясения. Возможность опрокидывания предотвращается установкой

диагональных связей между колоннами. Прогиб колонн предотвращают установкой

горизонтальных промежуточных балок и ферм.

Площадки обслуживания, выполненные в виде горизонтальных рам

и ферм, приваренных к каркасу, увеличивают прочность и жесткость каркаса.

Размеры площадок и лестниц, угол наклона последних и другие особенности их

конструкции устанавливаются правилами Госгортехнадзора.

К основному каркасу прикрепляют обшивочные рамы, а к ним -

обмуровку и трубы радиационных поверхностей нагрева.

В последние годы получили распространение щитовые каркасы.

При щитовом каркасе на фундамент котлоагрегат

устанавливается портал, имеющий высоту нижних отметок коллекторов поверхностей

нагрева. На портал устанавливают вертикальные обшивочные щиты, рамы которых

выполнены из швеллеров или двутавров. К щитам

прикрепляют поверхности нагрева и обмуровку. Следовательно, такие каркасы не

имеют отдельных несущих колонн. На нижний ярус щитов опирается верхний ярус,

на щиты которого опираются горизонтальные потолочные балки. Щиты соединяются

между собой на сварке. Каркас щитового типа применяется для

прямоточных котлоагрегатов, у которых трубные панели

радиационной части крепятся к соответствующим обшивочным щитам, а также для котлоагрегатов с естественной циркуляцией Барнаульского

котельного завода производительностью до 420 т/ч. Щитовые каркасы дают

экономию металла в размере 5-7% и облегчают монтажные работы.

Масса каркаса зависит от паропроизводительности

котлоагрегата и составляет 0,81,2 т на 1 т часовой паропроизводительности. Таким образом, масса каркаса котлоагрегата паропроизводительностью

420 т/ч составляет 400-500 т, а паропроизводительностью

1000 т/ч - 800-1000 т.

Применение газоплотных котлоагрегатов, в которых тяжелая

обмуровка заменена тепловой изоляцией, позволило резко снизить общую массу котлоагрегата с обмуровкой. В этих условиях, несмотря на

увеличение массы металлической части котлоагрегата,

здание котельной способно воспринимать нагрузку от подвески; к нему котлоагрегата.

Элементы газоплотных котлоагрегатов подвешивают к мощным хребтовым балкам,

опирающимся на здание, обеспечивая свободное расширение вниз всех поверхностей

нагрева. При этом каркас не воспринимает массы котлоагрегата,

а служит лишь для обеспечения жесткости сварных экранных панелей, восприятия

давления наддува и опирания помостов и лестниц.

Подвеска котлоагрегата производится только к

хребтовым балкам здания, причем со стенами котлоагрегат

не связан, что исключает передачу деформаций здания на

конструкцию котлоагрегата.

2.9. Обмуровка. Гарнитура. Арматура

Обмуровка служит для ограждения стен, пода и потолка

топочной камеры и газоходов котлоагрегата,

работающего под разрежением, и препятствует передаче теплоты от котлоагрегата окружающему воздуху. Конструкция обмуровки

должна также предохранять котлоагрегат от присосов

холодного воздуха и, обеспечивая минимальную потерю теплоты в окружающую среду,

создавать нормальные условия для работы обслуживающего персонала и

предохранять каркас котлоагрегата от недопустимого

нагрева. Следовательно, обмуровка котлоагрегатов, работающих под разрежением, должна быть механически

прочной, выдерживать высокую температуру, обладать высокими теплоизоляционными

свойствами и иметь необходимую плотность. Материал обмуровки должен быть стойким

против воздействия расплавленных шлаков, а конструкция обмуровки - простой.

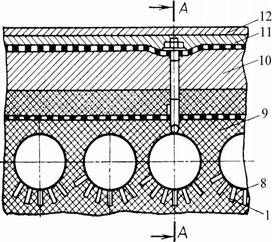

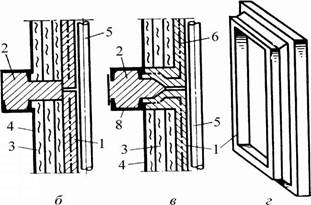

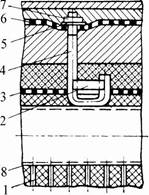

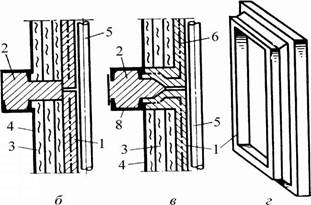

Обмуровка современных котлоагрегатов

большой производительности, работающих под разрежением, состоит из обращенного

внутрь топки или газохода огнеупорного слоя, изоляционного и наружного

уплотнительного слоев. Наружный слой выполняется в виде стальной обшивки или

газонепроницаемой уплотнительной обмазки.

Толщину отдельных слоев и обмуровки в целом выбирают такой,

чтобы температура поверхности каждого слоя, обращенной к газам, не превышала

допустимого значения для данного материала, а температура наружной поверхности

обмуровки не превышала температуры наружного воздуха более чем на 30 °С.

Обмуровка стен топочной камеры, защищенная экранными

трубами, имеет меньшую толщину, чем области ширмового

и конвективного пароперегревателей.

В котлоагрегатах старых

конструкций огнеупорный слой обмуровки выкладывался вручную из шамотных

кирпичей, что требовало больших затрат труда и времени. В современных

котлоагрегатах применяют щитовую обмуровку,

закрепляемую на каркасе котлоагрегата. Огнеупорный

слой выполнен в виде набора железобетонных щитов, заполненных огнеупорным

бетоном (шамотобетоном). К этим щитам с наружной

стороны прикрепляют изоляционные материалы (совелитовые,

диатомитовые плиты и др.). Обму

ровку прикрепляют к рамам обшивочных щитов

каркаса (рис. 35). Для обеспечения свободного теплового расширения между

соседними щитами в слое шамотобетона оставляют зазоры

(температурные швы). В изоляционном слое из-за пористости материала зазоров не

делают. Общая толщина обмуровки топки составляет 180-250 мм, неэкранированных

конвективных газоходов - до 350 мм.

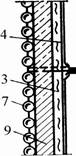

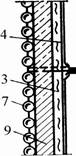

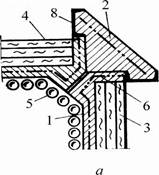

Рис. 35. Узлы щитовой обмуровки: а - узел

сопряжения щитов обмуровки в углу топки (горизонтальный разрез); б и в - узлы

сопряжения щитов на вертикальной стене топки; г - щит с из шамотобетона;

д - узел изоляции цельносварной трубной панели; 1 - шамотобетон;

2 - термоизоляционный бетон; 3 - совелитовые плиты; 4

- стальная обшивка; 5 - экранная труба; 6 - стальная арматура шамотобетонного щита; 7 - трубная панель; 8 - рама

обшивочного щита каркаса; 9 - плита известково-кремнеземистой изоляции

Для уменьшения утечки теплоты в местах соприкосновения

железобетонных щитов со стальной обшивкой по их периметру применяют конструкции

узлов обмуровки, представленные на рис. 35, б и 35, в,

из которых предпочтительнее конструкция на рис. 35, б.

Для изготовления огнеупорного слоя обмуровки используется шамот, получаемый при длительном обжиге белой глины при температуре

450-700 °С. Шамотобетон содержит 75-85 %

молотого и дробленого шамота и 15-25 % глиноземистого цемента или портландцемента.

Для изоляционного слоя часто применяют теплоизоляционный

бетон, состоящий из 65-75 % молотого диатомита (горная порода) и цементной

связки, или совелитовые плиты, изготовляемые из

смеси обработанного доломита и измельченного асбеста.

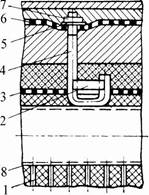

Для котлоагрегатов с

цельносварными трубными панелями огнеупорный слой обмуровки не выполняют из-за

более низких температур за панелями. К панелям прикрепляют

известково-кремнеземистые плиты, на которые укладывают изоляционный слой. Стальным

листам обшивки в местах их сопряжения придают изогнутую форму для обеспечения

герметичности при тепловом расширении панелей (рис. 35, д). В

современных котлоагрегатах с естественной

циркуляцией и гладкотрубными экранами, работающих под разрежением, применяют

также обмуровку топки, прикрепленную к трубам экранов и перемещающуюся вместе

с ними при нагревании и остывании котлоагрегата.

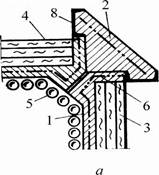

Рис. 36. Угол топочной камеры с на-

трубной обмуровкой (горизонтальный разрез): 1 - огнеупорный бетон; 2 - совелит; 3 - термоизоляционный бетон; 4 - уплот- нительная обмазка; 5 -

стяжной болт; 6 - колонна каркаса; 7 - балка пояса жесткости; 8 - экранная

труба; 9 - смотровой лючок

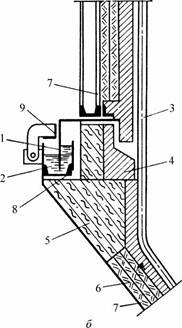

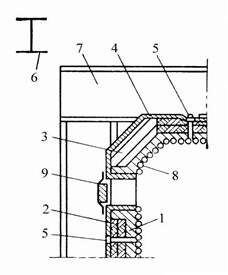

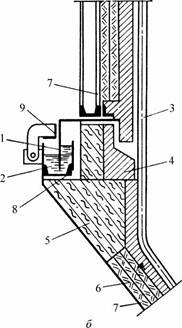

Рис. 37. Водяной затвор в месте сопряжения

щитовой обмуровки вертикальных стен топки и висящей на трубах обмуровки

холодной воронки: а - схема расположения затвора (перемещающиеся при нагревании

экранные трубы и связанные с ними конструкции показаны пунктиром); б -

конструкция затвора; 1 - нож; 2 - ванна с водой; 3 - экранная труба; 4 -

огнеупорный бетон; 5 - термоизоляционный бетон; 6 - совелитовые

плиты; 7 - наружная стальная обшивка; 8 - асбестовая прокладка; 9 - угольник,

защищающий воду от загрязнения; 10 - водяной затвор шлаковой камеры

Такая обмуровка называется натрубной

(рис. 36), эта обмуровка имеет сравнительно небольшую массу и состоит из тонкого

слоя огнеупорного бетона (80 % шамота + 20 % связывающего глиноземистого

цемента), двух-трех слоев изоляционных плит или матрацев, укрепляемых

приваренными к трубам стяжными болтами. Снаружи обмуровку покрывают тонким

слоем непроницаемой для воздуха уплотнительной обмазки.

Имеются конструкции котлоагрегатов,

у которых под или холодная

воронка имеет натрубную обмуровку, перемещающуюся

вместе с трубами, а топка - щитовую, опирающуюся на каркас.

При разогреве экранные трубы холодной воронки удлиняются и укрепленная на них обмуровка перемещается вниз.

Зазор между натрубной обмуровкой и

обмуровкой вертикальных стен топки уплотняют гидравлическим затвором,

представляющим собой длинный короб с водой, присоединенный к трубам, в который

опущен вертикальный стальной нож, закрепленный к неподвижной обмуровке топки

(рис. 37). Затвор расположен по периметру топки.

Для защиты барабанов, коллекторов и газовых коробов от

смывания газами и излучения факела применяют торкрет, представляющий плотную

огнеупорную массу. Торкрет наносят на проволочную сетку, устанавливаемую на

расстоянии 40-50 мм от торкретируемой поверхности.

Торкрет имеет следующий состав (по массе): дробленый и

молотый шамот 75 %, глиноземистый цемент 10 % и огнеупорная глина 15 %.

На экранные трубы при вводе в барабан (коллектор)

устанавливают манжеты из картона толщиной 5 мм; манжеты должны упираться в

барабаны или коллектор, а их противоположные концы должны выступать из слоя

торкрета.

В процессе работы котлоагрегата

картон выгорает, и образовавшийся зазор позволяет трубам свободно расширяться

при нагревании.

Гарнитура - устройства, обеспечивающие ремонт, обслуживание

и наблюдение за работой катлоагрегата. К гарнитуре

относятся затворы шлаковых и золовых бункеров, ла- зовые дверцы в обмуровке, гляделки,

лючки т. п.

Устройства, служащие для управления работой котлоагрегата и находящиеся под рабочим давлением,

называются арматурой.

К арматуре котлоагрегата относятся

манометры, водоуказательные приборы, предохранительные, регулировочные,

обратные клапаны и запорные органы (вентили и задвижки).

2.10. Устройства для наружной очистки

поверхностей нагрева

Для наружной очистки поверхностей нагрева от летучей сажи и

золы применяются обдувочные аппараты различной

конструкции.

Очистка радиационных поверхностей нагрева и вертикальных

трубных пакетов пы- леугольных

котлоагрегатов производится перегретым паром (см.

рис. 38) с давлением от 1,25 до 3,9 МПа (13-40 кгс/см2) и температурой 350 °С или сжатым воздухом с таким же давлением. Очистка перегретым

паром, как более экономичная, применяется чаще.

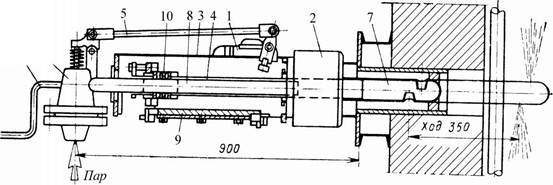

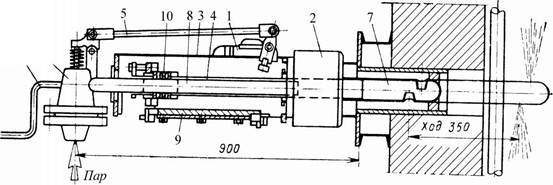

Аппарат для паровой обдувки топочных экранов показан на рис.

38. Аппарат состоит из обдувочной трубы для подвода

пара и механизма привода. Вначале обдувочной трубе

сообщается поступательное движение. Когда сопловая головка двигается в топку,

труба начинает вращаться. В это время открывается автоматически паровой клапан

и пар поступает к двум диаметрально расположенным соплам. После окончания

обдувки электродвигатель переключается на обратный ход и сопловая головка

возвращается в исходное положение, что предохраняет ее от чрезмерного нагрева.

Для обдувки радиационных поверхностей нагрева применяют маловыдвижные обду- вочные аппараты с радиусом

действия до 3 м. На каждой стене топочной камеры мощного котлоагрегата

устанавливается несколько десятков обдувочных

аппаратов. Поочередный пуск их в работу производится автоматически с пульта

управления.

Для обдувки вертикальных трубных пакетов, расположенных по

всей ширине газохода, применяются глубоковыдвижные обдувочные аппараты.

11 6

Рис. 38. Аппарат для паровой обдувки экранов: 1 -

электродвигатель; 2 - редуктор; 3 - корпус; 4 - шпиндель; 5 - рычажный

механизм; 6 - клапан; 7 - сопловая головка с двумя соплами; 8 - центральная

неподвижная труба; 9 - направляющая; 10 - сальник; 11 - рукоятка

Рис. 39. Схема дробеочистительной

установки с верхним забрасывателем

дроби: 1 - бункер для дроби; 2 - трубопровод для подачи дроби в дробеуловитель; 3 - дробеуловитель

(циклон); 4 - автоматический клапан (мигалка); 5 - разбрасыватель дроби; 6 -

подача и отвод охлаждающей воды от разбрасывателя; 7 - инжектор; 8 - выход

дымовых газов из котлоагрегата; 9 - выход воздуха из дробеуловителя

Очистку горизонтальных трубных пакетов и ВЗП в конвективной

шахте обычно производят стальной дробью диаметром 3-7 мм, и ВЗП которую

разбрасывают в верхней части вертикального газохода. Дробь, падая, увлекает за

собой осевшую на трубах летучую золу и сажу. В нижней части газохода дробь

собирается в бункер, а большая часть золы и сажи захватывается потоком дымовых

газов и удаляется из котлоагрегата (рис. 39).

Паровой или воздушный инжектор, установленный внизу, создает

поток, который поднимает по трубам дробь на верх котлоагрегата - в дробеуловитель,

где дробь отделяется от воздуха или пара и снова направляется в газоход.

Очистка регенеративных воздухоподогревателей производится

паровой обдувкой во время работы и обмывкой водой при остановах.